انتخاب نوع روانکننده مناسب برای سیستم هوای فشرده نیاز به بررسی عملکرد، نگهداری، ایمنی و شرایط محیط کار دارد.

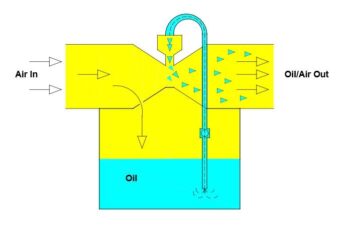

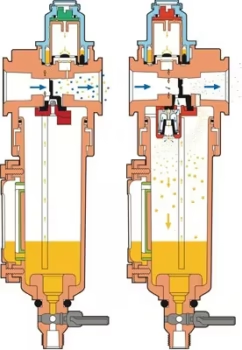

روانکنندههای هوایی از جمله اجزای مهم سیستمهای پنوماتیک در طول دههها بودهاند. روانکنندگی کمک میکند تا اصطکاک بین سطوح لغزشی کاهش یابد، که نه تنها باعث بهبود کارایی و افزایش سرعت حرکت قطعات میشود، بلکه به کاهش سایش و در نهایت افزایش عمر قطعات و کاهش نیاز به تعمیرات کمک میکند. علاوه بر این، در سیستمهای پنوماتیک، روانکننده میتواند از نشت داخلی و خارجی در اطراف سوپاپها، میلههای سیلندر، پیستونها، موتورها و اجزای دیگر جلوگیری کند. این موضوع هم برای اجزای پنوماتیکی معمولی و هم برای اجزای غیرروانکاریشده که قادر به کار با هوای بدون روانکننده هستند، صادق است. در نهایت، هزینههای صرفشده برای نصب و نگهداری روانکنندهها میتواند از صرفهجوییهای حاصل از استفاده از هوای روانکاریشده بیشتر باشد.

مقدار کمی روغن در هوای فشرده با استفاده از مهر و مومهای الاستومری یک مهر و موم محکمتر از زمانی ایجاد میکند که هیچ روانکنندهای وجود نداشته باشد. دلیل این امر آن است که سطوح حتی صاف نیز دارای زبریهایی هستند و فرآیندهای تولید سطوح کاملاً صیقلی تولید نمیکنند. پیکها و درهها در هر سطحی اگر با دقت کافی مشاهده شوند، قابل تشخیص هستند. برای مثال، دیواره سیلندر پنوماتیکی معمولاً بهطور معمولی تا 20 میکرون پایانکاری میشود. این به این معنا است که فاصله میان پیکها و درههای سطح بهطور میانگین 20 میکرون است.

یکی از دلایل محبوبیت این پایانکاری 20 میکرون این است که ویژگیهای مناسبی برای کاربردهای مختلف فراهم میکند. برای سیلندرها، این پایانکاری به اندازهای صاف است که از سایش بیش از حد رینگهای پیستون، مهر و مومها و اورینگها جلوگیری میکند. همچنین به اندازه کافی زبر است که روغن میتواند در درههای میکروسکوپی سطح جمع شود و به روانکاری بین قطعات لغزشی کمک کند.

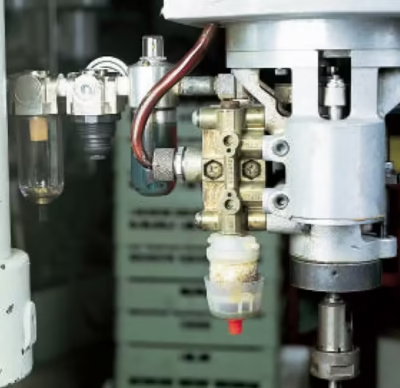

سیستمهای هوای روانکاریشده

ظهور اجزای پنوماتیکی که میتوانند با هوای بدون روانکننده کار کنند، مدتها پیش از آغاز بحثهای مربوط به قوانین مربوط به هواهای بدون روغن شروع شده است. یکی از دلایل توسعه آنها این بود که روانکنندهها بهعنوان قطعات حساس و مشکلساز شناخته میشدند که ممکن بود روغن بیش از حد یا کمتر از حد نیاز تحویل دهند یا نیاز به نگهداری مکرر داشتند.

با این حال، سازندگان اشاره میکنند که این مشکلات به خود روانکنندهها مربوط نمیشود، بلکه نشاندهنده سوءتفاهم در کاربرد و عملکرد روانکنندهها است. این سوءتفاهم دو لبه دارد: نهتنها طراح باید نوع مناسب روانکننده را برای کاربرد خاص مشخص کند، بلکه اپراتور باید روانکننده را طوری تنظیم کند که مقدار مناسب روانکننده را تحویل دهد.

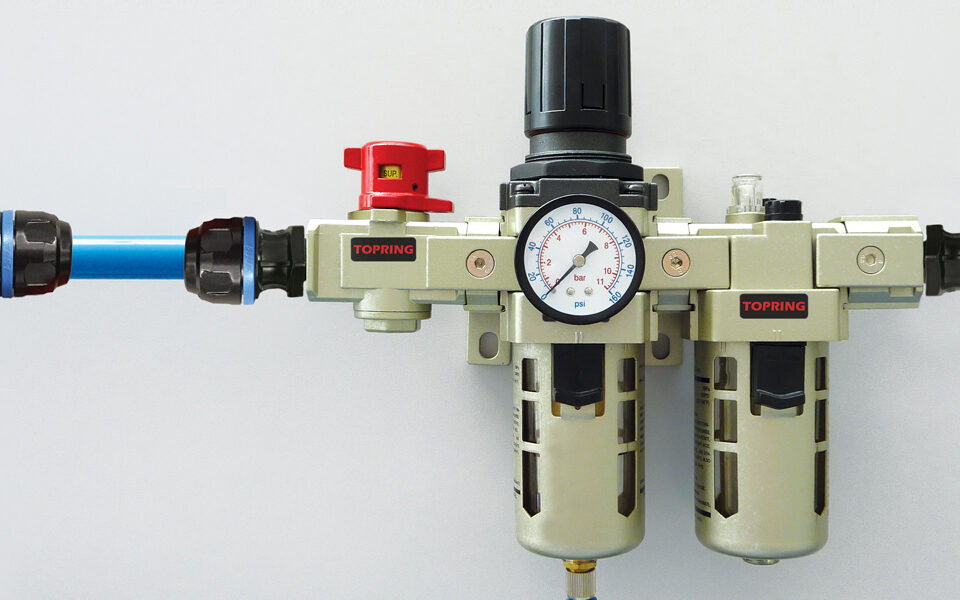

اهمیت جریان هوای صحیح در انتخاب روانکننده

جریان هوای مورد استفاده تأثیر زیادی بر نوع روانکنندهای دارد که باید انتخاب شود. بهعنوان مثال، برخی از انواع روانکنندهها ممکن است نتوانند مقدار کافی روانکننده را برای جریان هوای خاص تحویل دهند، در حالی که برخی دیگر همیشه ممکن است روغن بیش از حد تحویل دهند.

تحویل بیش از حد روغن میتواند باعث شلوغی و اتلاف منابع شود. از سوی دیگر، اگر سیستم پنوماتیکی برای مدت طولانی با هوای خشک پس از دریافت بیش از حد روغن اجرا شود، ممکن است روغن باقیمانده باعث تشکیل لایهای از وارنیش بر روی سطوح داخلی شود که باعث اختلال در عملکرد، کارایی و طول عمر سیستم میشود.

سیستمهای پنوماتیکی بدون روانکننده

امروزه بیشتر سیستمهای پنوماتیکی روانکاریشده هستند. سیستمهای بدون روانکننده نیاز به انتخاب دقیقتر قطعات، هوای خشک ثابت و فیلتراسیون دقیق دارند. بزرگترین مزیت سیستمهای بدون روانکننده، عدم نیاز به نگهداری روانکنندهها یا تأمین روغن است. با این حال، سیستمهای روانکاریشده در صورت کاهش هزینههای نگهداری و افزایش طول عمر قطعات، میتوانند اقتصادیتر باشند.

در نهایت، از نظر عملکرد، طراح باید تصمیم بگیرد که آیا انتخاب سیستم بدون روانکننده با فیلتراسیون دقیق آسانتر و اقتصادیتر است یا استفاده از هوای روانکاریشده بهتر است. این ارزیابی پیچیده نیاز به در نظر گرفتن هزینههای نگهداری، زمانهای خرابی و هزینههای قطعات دارد.

خلاصه نیازمندیها

از منظر عملکرد، طراح باید تصمیم بگیرد که آیا تأمین فیلتراسیون دقیق در یک سیستم بدون روانکننده برای قطعات راحتتر و اقتصادیتر است یا استفاده از هوای روانکاریشده بهترین انتخاب خواهد بود. در هر صورت، باید مافلرهایی برای حذف روغن از هوا بهویژه در مناطقی که هوا به سمت کارکنان میرود، در نظر گرفته شوند.

با ما تماس بگیرید