یک شرکت تولید محصولات غذایی از کمپرسورهای اسکرو روغنی برای تأمین هوای فشرده به ماشینآلات تولید خود در کارخانه استفاده میکرد. این کمپرسورها دارای روغن کاری از نوع مخصوص مواد غذایی بودند زیرا مقداری از هوای فشرده به محصول در تماس قرار میگرفت.

روغن در کمپرسور نقش مهمی ایفا میکند، بهعنوان روانکننده، خنککننده، وسیلهای برای جذب آلایندهها و آب، و همچنین روشی برای مهر و موم کردن فاصله بین اجزای پیچ.

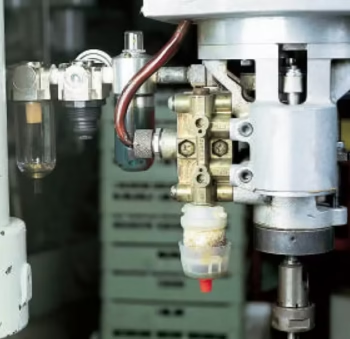

کمپرسورهای اسکرو روغنی به یک جداکننده روغن متکی هستند تا روغن کمپرسور را از جریان هوای فشرده تولید شده توسط پیچهای کمپرسور فیلتر کنند. این جداکننده در صورتی که به درستی کار کند، همه روغنها را به جز چند قسمت در میلیون از ذرات روغن فیلتر خواهد کرد. روغن باقیمانده باید توسط اجزای پاییندست حذف شود.

این شرکت تولیدی برای صرفهجویی در هزینهها، بودجه نگهداری محدودی داشت و کارکنان کمی را برای این کار تخصیص داده بود. به همین دلیل، فرکانس نگهداری توصیهشده برای روغن و فیلترها در کمپرسورهای هوای فشرده آنها رعایت نمیشد. به دلیل بیتوجهی، یک خرابی فاجعهآمیز در یکی از جداکنندههای روغن در قدیمیترین کمپرسور آنها رخ داد. زمانی که این اتفاق افتاد، کمپرسور تمام موجودی روغن خود را در سیستم تخلیه کرد.

معلوم شد که بودجه نصب تجهیزات هوای فشرده نیز در زمان نصب، محدود بوده است. هیچگونه مخزن ذخیره یا فیلتر با ظرفیت بالا، و همچنین درینهای با ظرفیت بالا برای جذب رهاسازی روغن وجود نداشت. در نتیجه، فیلترهای پاییندست، خشککنهای هوا و لولهکشیها آلوده به روغن شدند. تولید برای مدت زیادی متوقف شد در حالی که تمام اجزا شسته میشدند که این مسئله هزینه زیادی برای شرکت در پی داشت.

بدیهی است که این رویداد نهایتاً مدیران شرکت را مجاب کرد که مقداری هزینه اضافی صرف ارتقای سیستم خود کنند و اجزای مناسب برای جلوگیری از وقوع مجدد چنین مشکلی نصب نمایند. در همین حال، آنها کمپرسورهای کارآمدتری نصب کردند، ذخیرهسازی بزرگتری ایجاد کردند، فیلترها و درینهای کارآمدتری نصب کردند و به طور قابل توجهی هزینههای عملیاتی خود را کاهش دادند که بخش زیادی از آن مشمول یک مشوق قابل توجه از شرکت برق آنها شد. اکنون این شرکت قادر به انجام نگهداری منظم تجهیزات خود است.