روغنزن پنوماتیک چیست؟

روغنزن پنوماتیکی یکی از اجزای حیاتی در سیستمهای هوای فشرده است که وظیفهی آن، افزودن مقدار مشخص و کنترلشدهای از روغن به جریان هواست. این روغنکاری باعث کاهش اصطکاک بین قطعات متحرک مانند سیلندرها، شیرها و ابزارهای پنوماتیکی میشود و در نتیجه عمر مفید تجهیزات افزایش مییابد. روغنزن معمولاً بهعنوان آخرین بخش از واحد FRL (فیلتر، رگولاتور، روغنزن) در مسیر هوای فشرده نصب میشود تا هوای تمیز و با فشار تنظیمشده را بهطور یکنواخت روغنکاری کرده و به سمت تجهیزات هدایت کند. عملکرد دقیق، خودکار و مداوم این قطعه، آن را به یک انتخاب ضروری برای حفظ بهرهوری سیستمهای صنعتی تبدیل کرده است.

انواع روغنزن پنوماتیکی و کاربردهای آنها

Oil-Fog (مه روغنی)

روغنزنهای Oil-Fog با تزریق مستقیم ذرات نسبتاً درشت روغن به جریان هوا، گزینهای مناسب برای سیستمهایی با نیاز به روانکاری متمرکز هستند. این مدلها در کاربردهای ساده نظیر تغذیهی یک ابزار پنوماتیکی، سیلندر یا سوپاپ عملکرد مناسبی دارند. به دلیل اندازه بزرگتر ذرات روغن، اطمینان از رسیدن مقدار کافی روغن به قطعات وجود دارد، اما در فواصل بلند یا شبکههای پیچیده چند نقطهای، راندمان آن کاهش مییابد.

Micro-Fog (میکرو مه)

در مدلهای Micro-Fog، روغن به ذرات بسیار ریز تبدیل شده و تنها درصد کمی از آن وارد جریان هوای عبوری میشود. این ذرات سبک به راحتی در مسیرهای طولانی حرکت کرده و به شکل یکنواختتری به چندین نقطه روغنکاری میرسند. این نوع روغنزنها برای خطوط تولید با تعداد زیادی سیلندر یا تجهیزاتی با فواصل زیاد بسیار مناسب هستند.

روغنزن دستی (Manual Lubricator)

روغنزنهای دستی به اپراتور اجازه میدهند تا در فواصل زمانی مشخص و بهصورت کنترلشده روغن را به سیستم تزریق کند. این نوع سیستم در کاربردهای ساده، کممصرف و جایی که روانکاری پیوسته نیاز نیست، مورد استفاده قرار میگیرد. البته دقت پایینتر و وابستگی به نیروی انسانی از جمله محدودیتهای این مدل است.

روغنزن اتوماتیک (Automatic Lubricator)

روغنزنهای اتوماتیک با استفاده از کنترلرها یا مکانیزمهای داخلی، میزان مشخصی از روغن را بهصورت مداوم وارد سیستم میکنند. این ویژگی باعث میشود تا در صنایع پیشرفته، خطوط تولید پیوسته و تجهیزات با کاربری سنگین، عملکردی دقیق و پایدار حاصل شود. اتوماسیون بالا و کاهش نیاز به دخالت انسانی از مزایای اصلی این مدل است.

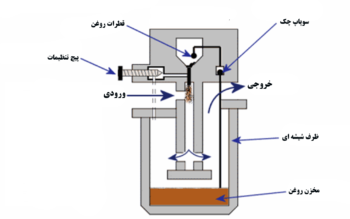

اجزای تشکیلدهنده روغنزن پنوماتیکی

1. مخزن روغن

مخزنی شفاف یا نیمهشفاف که روانکننده در آن ذخیره میشود. جنس این مخزن معمولاً از پلیکربنات یا فلز مقاوم است تا در برابر فشار و مواد شیمیایی پایداری کافی داشته باشد. ظرفیت مخزن متناسب با کاربرد سیستم انتخاب میشود.

2. شیشه نشانگر

شیشهی کوچکی که در قسمت بالای روغنزن نصب میشود و قطرات روغن عبوری را نمایش میدهد. این بخش برای مشاهده میزان روانکننده وارد شده به جریان هوا بسیار مفید است و به اپراتور امکان تنظیم دقیق دبی را میدهد.

3. واحد تزریق روغن

بخشی مکانیکی که وظیفه آن ترکیب روغن با هوای عبوری است. این قسمت میتواند بهصورت سیستم مهپاش (mist) یا میکرو-پاششی (micro-fog) عمل کند، بسته به طراحی دستگاه و نیاز مصرفکننده.

4. شیر تنظیم جریان

این شیر به کاربر اجازه میدهد تا میزان روغن تزریقشده در هر دقیقه (drip rate) را بهطور دقیق تنظیم کند. تنظیم صحیح این بخش از اهمیت بالایی برخوردار است؛ چراکه روغنکاری بیش از حد یا کمتر از حد میتواند عملکرد سیستم را تحت تأثیر قرار دهد.

5. ورودی و خروجی هوا

درگاههایی برای ورود و خروج هوای فشرده. این درگاهها معمولاً دارای رزوه استاندارد هستند و میتوانند بهراحتی به لولهکشی سیستم متصل شوند.

6. مکانیزم ایجاد فشار

برخی مدلها دارای سازوکاری داخلی هستند که با استفاده از اختلاف فشار درون سیستم، مکش روغن از مخزن و ترکیب آن با جریان هوا را انجام میدهد. این مکانیزم باعث میشود روغنزن بهصورت خودکار و بدون نیاز به سیستم پمپاژ جداگانه کار کند.

نکات نصب و نگهداری روغنزن پنوماتیکی

نصب و نگهداری صحیح روغنزن پنوماتیکی نقش تعیینکنندهای در تضمین عملکرد مؤثر و عمر مفید تجهیزات پنوماتیکی دارد. رعایت اصول فنی در این فرآیند، از بروز اختلالات عملکردی، افزایش استهلاک و کاهش بهرهوری سیستم جلوگیری میکند. در ادامه، به مهمترین نکات فنی مرتبط با نصب و نگهداری روغنزنهای پنوماتیکی پرداخته میشود:

موقعیت نصب مناسب

روغنزن باید بهعنوان آخرین جزء در مجموعه واحد مراقبت (FRL) شامل فیلتر، رگولاتور و روغنزن نصب شود. این ترتیب نصب، از ورود روغن به بخشهای پیشین جلوگیری کرده و موجب عملکرد صحیح کل سیستم میشود.

رعایت جهت جریان

در هنگام نصب، لازم است جهت جریان هوا مطابق با نشانهگذاری (معمولاً با فلش) بر روی بدنه روغنزن رعایت شود. نصب نادرست میتواند باعث اختلال در توزیع روغن و آسیب به تجهیزات گردد.

تنظیم فشار کاری

برای تضمین عملکرد بهینه روغنزن، فشار هوا باید در محدوده تعیینشده توسط سازنده قرار گیرد. فشار نامناسب میتواند منجر به اختلال در فرآیند پاشش روغن یا کاهش کیفیت روانکاری شود.

تنظیم میزان تزریق روغن

مقدار روغن تزریقی باید متناسب با نوع سیستم و شرایط کاری تنظیم شود. روانکاری بیشازحد میتواند باعث آلودگی و گرفتگی سیستم گردد و روانکاری ناکافی نیز منجر به سایش زودهنگام قطعات خواهد شد.

بررسی سطح روغن

بررسی منظم مخزن روغن از نظر میزان و کیفیت روغن موجود ضروری است. استفاده از روغنهای استاندارد و متناسب با نوع سیستم (مانند روغنهای با گرانروی ISO VG 32 یا VG 46) توصیه میشود.

نظافت و بازرسی دورهای

بازرسیهای دورهای جهت اطمینان از عملکرد صحیح اجزای داخلی روغنزن، عدم نشتی، و پاکسازی نازلهای پاشش روغن، بخشی از برنامه نگهداری پیشگیرانه محسوب میشود.

رعایت دستورالعملهای سازنده

تمام عملیات نصب و نگهداری باید طبق دستورالعملهای فنی ارائهشده از سوی تولیدکننده انجام گیرد. این موضوع تضمین میکند که سیستم در شرایط بهینه عملیاتی باقی بماند.

تفاوت روغنزن با فیلتر و رگولاتور در سیستمهای پنوماتیک

در یک سیستم پنوماتیک، عملکرد بهینه و ایمن تجهیزات نیازمند آمادهسازی مناسب هوای ورودی است. به همین دلیل، از مجموعهای به نام واحد مراقبت یا FRL استفاده میشود که شامل سه جزء کلیدی است: فیلتر، رگولاتور و روغنزن. در ادامه، به بررسی تفاوتهای عملکردی این اجزا میپردازیم:

1. فیلتر (Filter)

وظیفه: حذف ذرات گرد و غبار، آب و آلودگیهای موجود در هوای فشرده

نقش: محافظت از اجزای داخلی سیستم پنوماتیک در برابر آسیب ناشی از ناخالصیها

جایگاه: اولین بخش از واحد FRL

2. رگولاتور (Regulator)

وظیفه: تنظیم و ثابت نگه داشتن فشار هوا در مقدار مورد نظر

نقش: جلوگیری از افزایش یا نوسان فشار که میتواند به تجهیزات آسیب وارد کند

جایگاه: بین فیلتر و روغنزن در واحد FRL

3. روغنزن (Lubricator)

وظیفه: تزریق مقدار دقیق و کنترلشدهای از روغن به جریان هوا

نقش: روانکاری اجزای متحرک در شیرها، سیلندرها و سایر تجهیزات برای کاهش اصطکاک و افزایش طول عمر

جایگاه: آخرین بخش از واحد FRL

مشکلات رایج در استفاده از روغنزنهای پنوماتیکی

روغنزنهای پنوماتیکی نقش اساسی در حفظ عملکرد بهینه سیستمهای هوای فشرده ایفا میکنند. در صورتی که استفاده از این تجهیزات به درستی انجام نشود، ممکن است موجب اختلال در عملکرد سیستم و کاهش عمر مفید تجهیزات شود. در این مقاله، به بررسی مشکلات رایج در استفاده از روغنزنها و راهکارهای بهینهسازی عملکرد آنها پرداخته میشود.

1. تنظیم نادرست میزان تزریق روغن

تنظیم دقیق میزان روغنکاری برای عملکرد مطلوب سیستم پنوماتیک ضروری است. میزان روغن بیش از حد یا کمتر از نیاز سیستم میتواند منجر به اختلال در عملکرد و کاهش کارایی سیستم شود. توصیه میشود که میزان تزریق روغن بهدقت مطابق با نیاز سیستم تنظیم شده و از ابزارهای تنظیم دقیق دبی روغن استفاده گردد.

2. استفاده از روغنهای غیرمناسب یا با کیفیت پایین

استفاده از روغنهایی با ویژگیهای نامناسب یا بیکیفیت میتواند موجب کاهش کیفیت روانکاری و آسیب به تجهیزات سیستم پنوماتیکی شود. ضروری است که روغنهای مصرفی مطابق با مشخصات فنی تولیدکننده و با در نظر گرفتن شرایط محیطی انتخاب شوند.

3. نصب نادرست روغنزن

نصب صحیح روغنزن در سیستم پنوماتیکی بهویژه در واحد FRL (فیلتر، رگولاتور، روغنزن) بسیار مهم است. نصب نادرست این قطعه میتواند به توزیع نادرست روغن و بروز مشکلات عملکردی در سیستم منجر شود. روغنزن باید بهعنوان آخرین بخش در مجموعه FRL نصب گردد و جهت جریان هوا باید مطابق با نشانهگذاریهای موجود رعایت شود.

4. عدم بررسی منظم سطح روغن

برای اطمینان از عملکرد بهینه روغنزن، بررسی منظم سطح روغن در مخزن ضروری است. کاهش سطح روغن میتواند منجر به کاهش کیفیت روانکاری و آسیب به قطعات سیستم گردد. همچنین استفاده از روغنهای استاندارد و متناسب با نوع سیستم توصیه میشود.

5. عدم نگهداری و نظافت دورهای

نظافت و بازرسی دورهای روغنزنها برای حفظ عملکرد بهینه آنها ضروری است. این فرآیند شامل بررسی نازلها، تمیز کردن اجزای داخلی و بررسی نشتیها است. عدم انجام این موارد ممکن است به اختلال در عملکرد روغنزن و کاهش عمر مفید آن منجر شود.

6. استفاده از روغنزن دستی در سیستمهای پیچیده

استفاده از روغنزنهای دستی در سیستمهای پیچیده و صنعتی که نیاز به روانکاری مداوم دارند، ممکن است عملکرد سیستم را تحت تأثیر قرار دهد. در چنین سیستمهایی، روغنزنهای اتوماتیک که توانایی تزریق مداوم و دقیق روغن را دارند، عملکرد بهتری ارائه خواهند داد.

7. تنظیم نامناسب فشار کاری

تنظیم فشار هوا در محدوده تعیینشده توسط تولیدکننده برای عملکرد بهینه روغنزن بسیار حیاتی است. فشار نامناسب میتواند موجب اختلال در فرآیند پاشش روغن و کاهش کیفیت روانکاری شود. بنابراین، رعایت فشار کاری مشخص شده برای روغنزن ضروری است.

8. عدم تطابق نوع روغنزن با نیاز سیستم

هر نوع سیستم پنوماتیکی نیازمند نوع خاصی از روغنزن است. انتخاب روغنزن مناسب برای سیستمها با تجهیزات مختلف از اهمیت ویژهای برخوردار است. برای مثال، روغنزنهای Oil-Fog برای سیستمهای ساده و روغنزنهای Micro-Fog برای سیستمهای پیچیدهتر و با نیاز به روانکاری یکنواختتر مناسب هستند.

جمعبندی

روغنزن پنوماتیکی نقشی اساسی در افزایش کارایی، دوام و ایمنی سیستمهای پنوماتیک ایفا میکند. انتخاب صحیح نوع روغنزن، تنظیم دقیق میزان روانکاری، و رعایت اصول نصب و نگهداری، از الزامات کلیدی برای عملکرد بهینه تجهیزات است. در کنار آن، آشنایی با تفاوت روغنزن نسبت به فیلتر و رگولاتور به درک بهتر ساختار واحد مراقبت کمک میکند.

مجموعه پنومات

مجموعه پنومات یکی از تأمینکنندگان تخصصی، قابلاعتماد و فعال در حوزهی اتوماسیون صنعتی و سیستمهای پنوماتیکی است. این مجموعه با ارائهی مجموعهای کامل از تجهیزات آمادهسازی هوا ـ از جمله روغنزنهای (لوبریکاتورهای) پنوماتیکی ـ پاسخگوی نیازهای متنوع صنایع در سطحی دقیق، بهروز و کارآمد است.

با تمرکز بر تأمین قطعات از برندهای معتبر و اقتصادی در سطح جهانی، پنومات شرایطی را فراهم کرده تا صنعتگران بتوانند با خیالی آسوده و با صرفهجویی در هزینهها، به باکیفیتترین تجهیزات مورد نیاز خود دسترسی پیدا کنند.

با ما تماس بگیرید