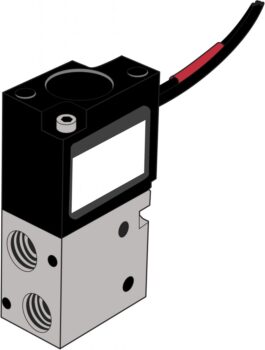

بازار شیرهای پنوماتیکی جهتدار پر از گزینههای مختلف است. برندهای بزرگ در این صنعت بخش زیادی از بازار را در اختیار دارند و فقط با چند نام تجاری شناختهشده فعالیت میکنند، اما نیمی از صنعت تحت سلطه صدها برند کوچکتر با گزینههای مختلف است. هنگام انتخاب شیرها برای سیستمهای اتوماسیون، انتخابهای زیادی وجود دارد، بنابراین آگاهی از اصول اولیه و موارد مشترکی که تمامی این شیرها را به هم مرتبط میکند، مفید است.

در کارخانههای تولیدی با حجم بالا و تقاضای زیاد، مهمترین معیار برای انتخاب یک سیستم شیر، عملکرد است. عملکرد شیر پنوماتیکی میتواند جنبههای مختلفی داشته باشد: نرخ جریان، زمان پاسخ، عمر مفید و قابلیت اتصال به فیلدباس (Fieldbus)، به عنوان مثال. هر یک از این موارد برای مهندس یا طراح انتخابکننده بسته شیر مناسب برای دستگاه خود، اهمیت زیادی دارد.

گنجینه مقدس فناوری شیرهای پنوماتیکی، ایجاد جریان بزرگ از یک شیر کوچک است، و تولیدکنندگان همواره در تلاشند تا نرخ جریان شیرهای خود را بهبود بخشند. ممکن است نرخ جریان واقعی شیرها بر حسب لیتر در دقیقه (یا scfm) ذکر شده باشد، اما همچنین با Cv یا حتی بهطور توصیفی از اینکه یک سیلندر با چه سرعتی حرکت میکند، بیان شود. Cv واحدی عجیب است که بهعنوان گالن در دقیقه آب در دمای 60 درجه فارنهایت و افت فشار 1 psi توصیف میشود، اما آنچه اهمیت دارد این است که هر چه جریان بیشتر باشد، بهتر است.

زمان پاسخ توصیف میکند که شیر چقدر سریع میتواند تغییر حالت دهد، و محصولات سطح بالا معمولا نحوه عملکرد شیرهای خود را در این زمینه اعلام میکنند. زمان پاسخ برای عملکردهای اتوماسیون که با سرعتهای بالایی کار میکنند، مانند ماشینهای بستهبندی، بافندگیهای هوای جت نساجی و ماشینهای مرتبسازی، اهمیت زیادی دارد. اگرچه شیرهای پنوماتیکی بهطور معمول سریع هستند، نسخههای با عملکرد بالا میتوانند 20-30٪ سریعتر عمل کنند.

البته! در اینجا هر پاراگراف با عنوان مرتبط آورده شده است:

1. چالشهای افزایش جریان در شیرهای پنوماتیکی

گنجینه مقدس فناوری شیرهای پنوماتیکی، ایجاد جریان بزرگ از یک شیر کوچک است، و تولیدکنندگان همواره در تلاشند تا نرخ جریان شیرهای خود را بهبود بخشند. یکی از مهمترین ویژگیهایی که میتواند یک شیر پنوماتیکی را از دیگران متمایز کند، نرخ جریان آن است. نرخ جریان شیرها معمولاً بر حسب لیتر در دقیقه (L/min) یا استاندارد آن (scfm – استاندارد فوت مکعب در دقیقه) بیان میشود. اما در کنار این معیارها، یک واحد دیگر به نام Cv نیز برای اندازهگیری ظرفیت جریان استفاده میشود. Cv معیاری است که میزان توانایی یک شیر برای عبور جریان را مشخص میکند و بهطور معمول بر حسب گالن در دقیقه آب در دمای 60 درجه فارنهایت و افت فشار 1 psi تعریف میشود.

در واقع، Cv به عنوان معیاری برای مقایسه شیرها استفاده میشود و میتوان آن را بهعنوان معیار اصلی در انتخاب شیرهای با ظرفیت بالاتر در سیستمهای صنعتی در نظر گرفت. هرچند که Cv بیشتر به جریان آب اشاره دارد، اما برای بسیاری از سیستمهای پنوماتیکی که با گازها کار میکنند، این مقیاس نیز به خوبی کار میکند، البته در شرایط خاص. در نهایت، هدف این است که جریان بیشتری از یک شیر عبور کند بدون اینکه سایز آن به طور غیرضروری بزرگ شود.

افزایش نرخ جریان در شیرهای پنوماتیکی با چالشهای زیادی همراه است. یکی از این چالشها، طراحی و ساخت شیرهایی با ابعاد کوچکتر است که همچنان بتوانند حجم بالایی از جریان را انتقال دهند. معمولاً برای دستیابی به چنین ویژگیای، لازم است تا شیرها با مواد خاص، طراحیهای پیچیده و تکنولوژیهای پیشرفته ساخته شوند که هزینههای تولید را بالا میبرد. این موضوع بهویژه در صنایعی که به سرعت بالا و کارایی بیشتر نیاز دارند، از جمله صنایع بستهبندی، نساجی، خودروسازی و تجهیزات اتوماسیون، اهمیت زیادی پیدا میکند.

1. روندهای نوین در بهبود جریان

برای بهبود جریان، تولیدکنندگان معمولاً به دنبال تکنیکهایی برای کاهش مقاومت در شیرهای پنوماتیکی هستند. استفاده از فناوریهای پیشرفتهای مانند شیرهای با طراحی “low-lap” (طراحی با کاهش مقاومت در جریان هوا) و “high-flow” (شیرهایی با ظرفیت جریان بالا) میتواند کمک کند تا جریان عبوری بیشتر و بهینهتر باشد. این نوع طراحیها معمولاً با استفاده از فناوریهای مدرن مانند لایههای روانکننده، لبههای گرد و ویژگیهای هیدرودینامیکی خاص در شیرها امکانپذیر است.

همچنین در دنیای امروز، استفاده از شیرهایی با قابلیت تنظیم خودکار جریان نیز مورد توجه قرار گرفته است. این شیرها میتوانند جریان را بسته به نیاز سیستم و شرایط کاری تغییر دهند، که این موضوع باعث افزایش انعطافپذیری سیستمهای پنوماتیکی میشود. به این ترتیب، کارایی سیستم بالا میرود و انرژی کمتری برای تأمین جریان نیاز است.

در نهایت، مهمترین اصل این است که هر چه جریان بیشتر باشد، بهتر است. اما این جریان باید به شیوهای طراحی و کنترل شود که در عین حال به سایر جنبههای عملکرد شیر مانند زمان پاسخ، دوام و ظرفیت تحمل فشار آسیب نرساند. در انتخاب شیرهای پنوماتیکی برای کاربردهای خاص، مهندسان باید تمام این عوامل را در نظر بگیرند تا به بهینهترین عملکرد دست یابند.

2. زمان پاسخ و اهمیت آن در سیستمهای اتوماسیون

زمان پاسخ یکی از ویژگیهای حیاتی در انتخاب شیرهای پنوماتیکی برای سیستمهای اتوماسیون است. این ویژگی توصیف میکند که شیر چقدر سریع میتواند تغییر وضعیت دهد و از یک حالت به حالت دیگر منتقل شود. در واقع، زمان پاسخ برای سیستمهای اتوماسیون که نیاز به واکنش سریع دارند، بسیار مهم است. هرچقدر که زمان پاسخ کوتاهتر باشد، شیر قادر است تا سریعتر وظایف خود را انجام دهد و این امر میتواند به بهبود عملکرد کلی سیستم کمک کند.

1. نقش زمان پاسخ در صنایع با سرعت بالا

در صنایع مختلفی مانند ماشینهای بستهبندی، بافندگیهای هوای جت نساجی و ماشینهای مرتبسازی، سرعت بالا و دقت در عملکرد سیستمها ضروری است. این سیستمها معمولاً باید در زمانهای بسیار کوتاه واکنش نشان دهند تا بتوانند فرآیندهای پیچیده و سریع را بهطور مؤثر و بیوقفه انجام دهند. در چنین سیستمهایی، هر تأخیر جزئی در تغییر وضعیت شیر میتواند منجر به اختلال در فرآیند تولید و کاهش بهرهوری شود. بهعنوان مثال، در یک ماشین بستهبندی که باید محصولات را با دقت و سرعت بالا جمعآوری و بستهبندی کند، تأخیر در زمان پاسخ شیر پنوماتیکی میتواند باعث توقف و کند شدن خط تولید شود که در نهایت منجر به اتلاف زمان و هزینههای اضافی میشود.

2. کاربرد شیرهای با عملکرد بالا و زمان پاسخ سریعتر

اگرچه شیرهای پنوماتیکی بهطور معمول قادر به تغییر وضعیت سریع هستند، اما در برخی از برنامهها نیاز به شیرهایی با عملکرد بالا است که بتوانند 20 تا 30 درصد سریعتر از شیرهای استاندارد عمل کنند. این شیرها معمولاً در سیستمهایی استفاده میشوند که سرعت عملکرد آنها بسیار بالا است، مانند صنایع خودروسازی یا سیستمهای تولید مواد غذایی، که هر گونه تأخیر حتی به اندازه میلیثانیه میتواند باعث مشکلات بزرگی در فرآیندها شود.

3. طراحی شیرهای با زمان پاسخ سریع

زمان پاسخ معمولاً بهطور مستقیم به طراحی داخلی شیر بستگی دارد. شیرهای با زمان پاسخ سریعتر، معمولاً دارای مکانیزمهای پیشرفتهتری هستند که امکان تغییر سریعتر وضعیت را فراهم میکنند. این طراحیها ممکن است شامل استفاده از اجزای سبکتر، مواد با خواص الاستیکی بهتر و سیستمهای کنترلی دقیقتر باشند که امکان تنظیم و بهینهسازی زمان پاسخ را به حداقل میرسانند.

4. مزایای زمان پاسخ کوتاه در سیستمهای اتوماسیون

در نهایت، زمان پاسخ نه تنها بر عملکرد سیستمهای اتوماسیون تأثیر میگذارد، بلکه بهطور غیرمستقیم میتواند بر کیفیت محصول نهایی و کاهش هزینههای نگهداری و تعمیرات نیز مؤثر باشد. در نتیجه، انتخاب شیرهای با زمان پاسخ کوتاه میتواند مزایای قابل توجهی را در بهبود عملکرد کلی سیستمهای اتوماسیون و کاهش زمان توقفهای غیرضروری فراهم کند.

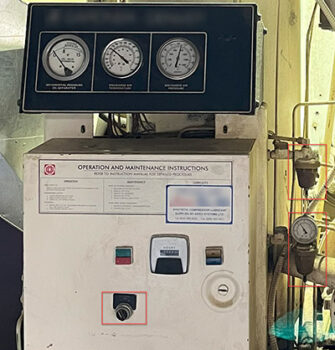

3. تأثیر توقف ماشینآلات بر خطوط تولید

در هر خط تولیدی، بهویژه در خطوط تولید با حجم بالا، توقف ماشینآلات میتواند به خسارتهای قابل توجهی منجر شود. هر دقیقهای که یک دستگاه یا ماشین متوقف باشد، ممکن است به معنی از دست دادن مقدار زیادی محصول یا کاهش بهرهوری کلی باشد. این مسأله برای شرکتها و کارخانجات تولیدی که به دنبال افزایش کارآیی و کاهش هزینهها هستند، بسیار حیاتی است. به همین دلیل، برای تأمین عملکرد پایدار و کاهش زمان توقف، انتخاب تجهیزات و قطعات مناسب اهمیت زیادی دارد.

1. ادعاهای تولیدکنندگان معتبر در مورد طول عمر شیرها

در این شرایط، شما میتوانید از بزرگترین تولیدکنندگان شیرهای پنوماتیکی انتظار داشته باشید که ادعاهای شگفتانگیزی در مورد طول عمر شیرهای خود ارائه دهند. این تولیدکنندگان معمولاً ادعا میکنند که شیرهای آنها قادر به انجام صدها میلیون سیکل در طول عمر خود هستند، که این میتواند نوید دهنده دوام و کارایی بالای محصولات آنها باشد. این ادعاها میتواند بر اساس نتایج آزمایشگاهی یا تستهای طولانیمدت باشد، که در آن شیرهای مختلف تحت شرایط مختلف آزمایش قرار گرفتهاند تا قابلیت اطمینان آنها مورد ارزیابی قرار گیرد.

2. اهمیت انتخاب برندهای معتبر و شناختهشده

هرچند که برخی از این ادعاها ممکن است به نوعی جنبه تبلیغاتی داشته باشند، اما انتخاب یکی از برندهای بزرگ با شهرتهای معتبر معمولاً اشتباه نخواهد بود. برندهایی که سالها تجربه در تولید و طراحی شیرهای پنوماتیکی دارند، معمولاً محصولات باکیفیت و قابل اعتمادی عرضه میکنند که میتوانند عملکرد مطلوبی در طولانیمدت داشته باشند. انتخاب این برندها میتواند خطر خرابیهای غیرمنتظره و تأخیرهای طولانی را کاهش دهد و در عین حال اطمینان از عملکرد بیوقفه ماشینآلات را فراهم کند.

3. تعویض سریع و آسان قطعات شیر در سیستمهای معتبر

حتی اگر شیر مورد نظر دچار خرابی شود، سیستمهای شیرهای برندهای معتبر معمولاً به گونهای طراحی شدهاند که تعویض بخشهای معیوب در یک بانک یا منیفولد به سرعت و به راحتی انجام شود. این ویژگی باعث میشود که زمان توقف به حداقل برسد و تولید به سرعت از سر گرفته شود. سیستمهای قابل تعویض سریع نه تنها از نظر هزینهای بهصرفه هستند، بلکه در مواقع بحرانی میتوانند به سرعت مشکلات را حل کرده و عملیات تولید را بدون نیاز به توقف طولانیمدت از سر بگیرند.

4. کاهش زمان توقف و تأثیر آن بر بهرهوری

در نهایت، کاهش زمان توقف در سیستمهای تولیدی یکی از عوامل کلیدی در افزایش بهرهوری و کاهش هزینهها است. استفاده از شیرهای پنوماتیکی با کیفیت بالا و از برندهای معتبر میتواند به کاهش زمان توقف کمک کند و از آنجایی که تولیدکنندگان بهطور مداوم در حال ارتقاء عملکرد و دوام محصولات خود هستند، این امر باعث میشود که خط تولید بهصورت روان و با کمترین اختلال ادامه یابد.

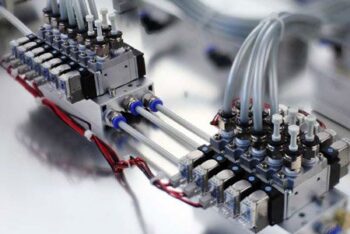

4. مفهوم و اهمیت اتصال فیلدباس در سیستمهای اتوماسیون

اتصال فیلدباس (Fieldbus) یکی از پیشرفتهای مهم در سیستمهای اتوماسیون است که بهویژه در محیطهای صنعتی و تولیدی میتواند مزایای قابل توجهی به همراه داشته باشد. این سیستم ارتباطی قادر است تمامی اجزای یک سیستم کنترلی پیچیده را به هم متصل کرده و امکان تبادل دادهها بین دستگاهها را فراهم آورد. از طریق این اتصال، شناسایی و تشخیص خرابیها و مشکلات سیستم به مراتب سادهتر و سریعتر از گذشته خواهد بود.

1. کاهش پیچیدگیهای سیمکشی و آسانتر شدن نصب

یکی از مزایای اصلی فیلدباس، کاهش پیچیدگیهای سیمکشی است. بهجای اینکه برای هر دستگاه در سیستم اتوماسیون یک کابل جداگانه کشیده شود، تنها با یک کابل مشترک میتوان ارتباط بین چندین دستگاه مختلف را برقرار کرد. این امر باعث کاهش هزینهها، زمان نصب و پیچیدگیهای فنی میشود و امکان نظارت و کنترل بهتر را فراهم میآورد.

2. پشتیبانی از انواع پروتکلهای انتقال داده

فیلدباس از انواع پروتکلهای مختلف برای انتقال دادهها پشتیبانی میکند. برخی از پروتکلهای محبوب شامل DeviceNet، PROFIBUS، EtherNet/IP و بسیاری از ترکیبهای دیگر هستند که به انتخاب مهندسان و متخصصان بستگی دارد. این پروتکلها بهطور معمول از روشهای انتقال سریالی برای ارتباط میان دستگاهها استفاده میکنند و به این ترتیب، از دست دادن دادهها و مشکلات ارتباطی به حداقل میرسد.

3. سازگاری با سیستمهای مختلف کنترل

یکی دیگر از ویژگیهای مهم فیلدباس، قابلیت سازگاری با سیستمهای مختلف کنترلی است. با توجه به اینکه در دنیای صنعتی سیستمهای کنترلی مختلفی مورد استفاده قرار میگیرند، فیلدباس بهگونهای طراحی شده است که میتواند با اکثر این سیستمها ارتباط برقرار کند. این تطبیقپذیری به مهندسان این امکان را میدهد که از سیستمهای مختلف کنترل بدون نگرانی از ناسازگاری بین دستگاهها استفاده کنند.

4. بهبود عملکرد سیستم و تسهیل تشخیص خرابی

اتصال فیلدباس به تسهیل فرآیند تشخیص خرابی کمک شایانی میکند. بهواسطه این اتصال، وضعیت عملکردی شیرها و سایر اجزا بهراحتی از طریق سیستمهای اتوماسیون قابل بررسی و نظارت است. بنابراین، در صورت بروز مشکل، سیستم بهسرعت قادر به شناسایی شیر خراب یا مشکلدار خواهد بود و مهندسین میتوانند اقدامات اصلاحی را بهسرعت انجام دهند. این امر به کاهش زمان توقف سیستمها و بهبود کارآیی کلی فرآیند تولید کمک میکند.

5. مزایای فیلدباس برای اتوماسیون صنعتی

سیستمهای فیلدباس برای اتوماسیون اهمیت دارند زیرا نصب، عملکرد و تشخیص مشکلات سیستمهای کنترلی را آسان میکنند. با کشیدن یک کابل به یک بانک شیر، پیچیدگی سیمکشی کاهش مییابد، ادغام شیرهای بعدی آسانتر میشود، قابلیت تشخیص بهبود مییابد و هزینهها کاهش مییابد.

6. پیشرفتهای اتوماسیون پنوماتیک در صنایع

اتوماسیون از طریق پنوماتیک از روزهای استفاده از اهرمها و چرخدندهها که در آن دهها شیر بهطور متوالی برای دستیابی به عملکردهای پیچیده هماهنگ میشدند، پیشرفت زیادی کرده است. هیچگاه ارزانتر و آسانتر از حالا نبوده است که ماشینآلات را اتوماسیون کنید و با انتخاب صحیح شیرهای پنوماتیکی، میتوانید به عملکردی دست یابید که قبلاً به این راحتی قابل دستیابی نبوده است.

نتیجه گیری

در نهایت، انتخاب شیرهای پنوماتیکی مناسب برای سیستمهای اتوماسیون تأثیر زیادی در عملکرد و بهرهوری خطوط تولید دارد. با توجه به چالشهای افزایش جریان، زمان پاسخدهی و عمر طولانی شیرها، انتخاب دقیق برندهای معتبر و سیستمهای باکیفیت ضروری است. ویژگیهایی همچون افزایش جریان، کاهش زمان توقف ماشینآلات و بهرهبرداری از فناوریهای نوینی مانند فیلدباس برای شناسایی سریع خرابیها و تسهیل نصب، میتوانند به بهبود کارآیی و کاهش هزینهها کمک کنند. با توجه به این عوامل، انتخاب درست و بهکارگیری فناوریهای پیشرفته میتواند منجر به افزایش راندمان، کاهش زمانهای توقف و بهبود عملکرد کلی سیستمهای اتوماسیون در خطوط تولید شود.