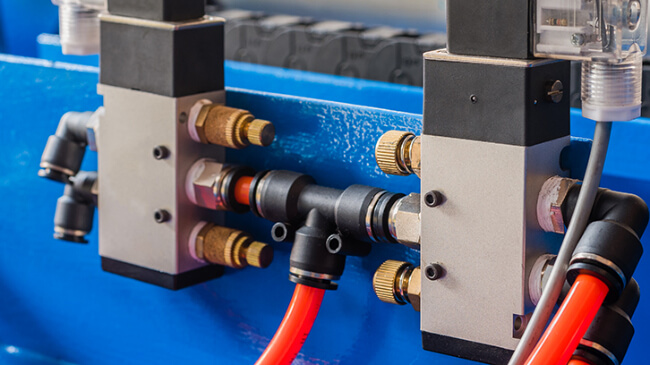

شیرهای پنوماتیکی بهعنوان یکی از اجزای کلیدی در سیستمهای پنوماتیکی، نقشی حیاتی در کنترل جریان هوا و فرماندهی به عملگرها ایفا میکنند. با این حال، حتی با بهترین کیفیت ساخت نیز این شیرها ممکن است دچار ایراداتی شوند که عملکرد کل سیستم را مختل میکند. در این مقاله، قصد داریم ۵ مشکل رایج در شیرهای پنوماتیکی را بررسی کنیم، علل هر کدام را تحلیل کرده و راهکارهای عملی برای رفع آنها ارائه دهیم. این راهنما بهطور خاص برای تکنسینها و افراد فعال در حوزه تعمیر و نگهداری طراحی شده تا بهسرعت و با دقت بتوانند عیبیابی و رفع مشکل کنند.

1. نشتی هوا از بدنه یا اتصالات شیر

یکی از شایعترین معضلات در عملکرد شیرهای پنوماتیکی، نشتی هوا از بدنه یا محل اتصالات است که اغلب ریشه در فرسایش تدریجی یا عوامل محیطی دارد که در مقاله “چگونه نشتی در شیرهای پنوماتیکی را تشخیص و بهدرستی تعمیر کنیم؟” به طور کامل در این باره صحبت کردهایم. عواملی مثل پالسهای فشار ناگهانی در سیستم باعث آسیب تدریجی به آببندها میشوند، بهویژه وقتی از مواد الاستومری حساس مثل NBR استفاده شده باشد. پیری این مواد تحت تأثیر سیکلهای دمایی یا تماس با روغن و شویندههای ناسازگار مثل استون و تینر، به مرور خاصیت آببندی رو از بین میبرد. حتی خطاهای مونتاژ در کارخانه، مثل جابجایی اورینگ یا نصب ناقص قطعات، میتوانند از ابتدا شیر رو به سمت نشتی سوق بدند. همچنین سفتکاری بیشازحد اتصالات رزوهای یا استفادهی نادرست از ابزار باعث ترکخوردگی یا لهشدن اورینگ در محل اتصال میشود. این نشتیها اگرچه ممکن است در ظاهر جزئی به نظر بیایند، اما در عمل میتوانند کل سیستم رو از تعادل خارج کنند و کاهش راندمان، افزایش مصرف هوا و در نهایت توقف خط تولید رو به دنبال داشته باشند.

2. گیر کردن شیر در وضعیت باز یا بسته

گیر کردن شیر پنوماتیکی در حالت باز یا بسته، یکی از مشکلات پنهان ولی بهشدت مخرب در سیستمهای اتوماسیون صنعتیست. این وضعیت، که ممکن است تنها چند ثانیه طول بکشد، میتواند موجب توقف کامل فرآیند یا خرابی قطعات وابسته گردد. این اشکال معمولاً در ظاهر به یک عامل ساده مانند کثیفی یا اصطکاک محدود برمیگردد، اما در واقع پشت آن مجموعهای از دلایل عمیقتر و مکانیکی نهفته است که هم به طراحی و هم به شرایط بهرهبرداری بستگی دارد.

نفوذ آلایندهها به دلیل عدم فیلتراسیون مؤثر

یکی از رایجترین دلایل گیر کردن شیر، نفوذ ذرات ریز معلق در هوای ورودیست. در سیستمهایی که فیلتر اولیه نصب نشده یا بهدرستی نگهداری نمیشود، ذراتی مانند گردوغبار صنعتی، زنگ زدگی لولهها یا تراشههای فلزی، وارد مسیر شیر شده و در مجاری داخلی آن تهنشین میشوند. این ذرات بهویژه در اطراف اسپول و سطوح لغزنده تجمع پیدا میکنند و باعث افزایش اصطکاک یا قفل شدن کامل حرکت داخلی میگردند.

تغییر شکل اجزای داخلی بهعلت حرارت یا بارگذاری دینامیکی

در محیطهای صنعتی با دمای بالا یا شوکهای مکانیکی مکرر، بهویژه در شیرهایی که از مواد کامپوزیتی یا پلاستیکی ساخته شدهاند، خطر تاببرداشتن یا تغییر شکل قطعات داخلی بسیار بالاست. این تغییرات گرچه بهظاهر نامحسوساند، ولی میتوانند فاصلهها و تلرانسهای طراحیشده را برهم بزنند و مانع حرکت طبیعی اسپول یا پیستون داخلی شیر شوند.

تأثیر روانکاری ناکافی و استفاده از هوای بیش از حد خشک

تصور غلط رایجی وجود دارد که هر چه هوای ورودی خشکتر باشد، بهتر است. در حالی که نبودن حداقل رطوبت نسبی یا روانکاری استاندارد، باعث سایش شدید بین سطوح فلزی و پلاستیکی داخل شیر میشود. درباره اهمیت روغنکاری درسیستم های پنوماتیکی بیشتر بدانید! این سایش در بلندمدت منجر به زبری سطح، قفل مکانیکی، یا چسبندگی موقت اسپول خواهد شد. شیرهایی که بهصورت مداوم در شرایط بدون روغن یا هوای کاملاً خشک فعالیت میکنند، نیازمند بازدیدهای دورهای بیشتر و سرویس ویژه هستند.

تشکیل رسوب و چسبندگی بهعلت بخار آب و ناخالصی روغن

در سیستمهایی که فاقد خشککن هوا هستند یا در مناطق با رطوبت بالا قرار دارند، بخار آب فشردهشده بهمرور زمان در فضای داخلی شیر رسوب میکند. این رسوبات، بهویژه اگر با روغن کمپرسور سوخته یا ناخالصیهای دیگر ترکیب شوند، لایهای چسبناک و مزاحم ایجاد میکنند. این لایه نهتنها حرکت اسپول را کند میکند، بلکه در صورت تداوم، میتواند منجر به قفل کامل سیستم شود. بسیاری از تکنسینها این ایراد را با باز کردن دستی شیر و مشاهدهی لایههای چسبنده در میانه کورس اسپول تشخیص میدهند.

راهکارهای پیشگیرانه برای جلوگیری از گیر کردن شیر

برای پیشگیری از این مشکل، مهم است که فیلترهای هوای ورودی بهطور منظم بازدید و تعویض شوند و کیفیت آنها با نوع شیر مطابقت داشته باشد. همچنین نصب خشککنهای حرفهای در خطوطی که دقت عملکرد بالا نیاز است، توصیه میشود. استفاده از روغنزن مناسب و روغن سازگار با نوع الاستومرها و قطعات داخلی نیز نقش کلیدی در کاهش سایش دارد. در نهایت، قرار دادن شیرها دور از منابع حرارتی و حفظ دمای کاری مناسب، از دیگر اقداماتی است که باید مدنظر قرار گیرد.

3. کندی در پاسخدهی شیر: اختلالی پنهان اما کلیدی

یکی از مشکلاتی که در سیستمهای کنترل پنوماتیکی بهطور مکرر مشاهده میشود، تأخیر در عملکرد شیرهای برقی یا مکانیکی است. این تأخیر میتواند از کسری ثانیه تا چندین ثانیه طول بکشد و در محیطهایی که زمانبندی دقیق برای جابهجایی یا ایمنی اهمیت دارد، میتواند موجب ایجاد خطاهای بزرگتری شود. در اغلب موارد، تکنسینها این موضوع را به اشکال در شیر نسبت میدهند، اما در واقع علل گستردهتری در طراحی سیستم و شرایط بهرهبرداری دخیل هستند.

طراحی غیراصولی خطوط لولهکشی

یکی از اصلیترین دلایل تأخیر در واکنش شیر، طراحی نادرست در مسیر هوای فشرده است. اگر لولهها بیش از حد بلند یا قطر آنها بسیار کوچک باشد، جریان هوا بهصورت کامل و سریع به شیر نمیرسد. این امر باعث افت فشار لحظهای شده و زمان لازم برای تحریک شیر افزایش مییابد. همچنین لولههای پیچخورده، با زانوییهای زیاد یا استفاده از رابطهای غیراستاندارد نیز میتوانند جریان هوا را بهصورت آشفته و غیرموثر منتقل کنند که نتیجهاش همان پاسخدهی کند خواهد بود.

بارگذاری ناهماهنگ بین شیر و عملگر

در برخی سیستمها، شیر برای کنترل بارهای سبک طراحی شده اما در عمل با بارهای مکانیکی بالا روبهروست. این ناهماهنگی باعث میشود شیر تحت تنش قرار گرفته و زمان بیشتری برای باز یا بسته شدن نیاز داشته باشد. حتی اگر شیر از نظر مکانیکی سالم باشد، ناهماهنگی بین قدرت خروجی شیر و نیروی لازم برای حرکت عملگر (مثلاً یک سیلندر پنوماتیک بزرگ) باعث کاهش نرخ پاسخدهی خواهد شد.

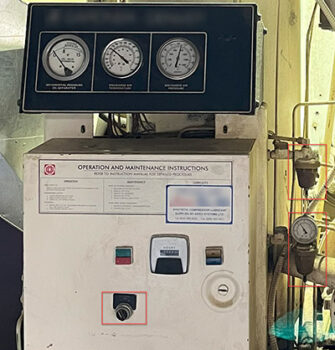

منابع تأمین هوای ضعیف یا ناکافی

کمپرسورهایی با ظرفیت پایین یا منابع هوای فشردهای که در زمان اوج مصرف دچار افت فشار میشوند، نقش مستقیم در تأخیر واکنش شیر دارند. این افت فشار میتواند گذرا باشد، ولی در شیرهایی با حساسیت بالا (مانند شیرهای سروو یا شیرهای خاص کنترل سرعت)، حتی افت فشارهای جزئی نیز باعث پاسخدهی نامطمئن یا کند میشوند. استفاده از مخازن ذخیره یا رگولاتورهای فشار بهدرستی تنظیمشده میتواند این مشکل را تا حد زیادی کاهش دهد.

سیمپیچ یا بوبین معیوب یا گرمشده

اگر سیمپیچ الکترومغناطیسی شیر (بوبین) بهدلیل کارکرد طولانی، گرما یا کیفیت پایین دچار افت عملکرد شده باشد، تحریک الکتریکی بهدرستی انجام نمیشود. در نتیجه شیر با تأخیر باز یا بسته میشود. این مسأله بهویژه در خطوطی که چرخه کاری شیر بالاست (Duty Cycle بالا)، بیشتر دیده میشود. استفاده از بوبینهای دارای محافظ حرارتی یا کنترل دمای بوبین میتواند راهحل خوبی برای افزایش طول عمر و کارایی آن باشد.

مشکلات برقی، نویز، یا ولتاژ پایین

در سیستمهایی که تغذیه شیر برقی از خطوط برق غیرایزوله یا دارای نویز است، تحریک الکتریکی با اختلال مواجه میشود. نویز الکترومغناطیسی، پایین بودن ولتاژ یا استفاده از تغذیه مشترک با سایر تجهیزات صنعتی پرمصرف (مثل اینورترها یا درایوهای الکترونیکی)، میتواند باعث شود سیگنال تحریک بوبین بهدرستی انتقال پیدا نکند. استفاده از فیلترهای EMI، مدارهای محافظ ولتاژ و سیمکشی مجزا برای شیرهای حساس، در چنین شرایطی توصیه میشود.

4. لرزش یا عملکرد نامنظم شیر پنوماتیکی

عملکرد نامنظم یا لرزش در شیرهای پنوماتیکی ممکنه در نگاه اول مثل یه مشکل جزئی بهنظر برسه، اما در عمل میتونه نشونهای از یک اختلال عمیقتر در سیستم باشه. این پدیده معمولاً بهصورت حرکت پرشی، نوسانات شدید در زمان سوییچ یا صدای غیرعادی در زمان عملکرد خودش رو نشون میده و اگه بهش رسیدگی نشه، میتونه باعث خرابی سریع قطعات داخلی و حتی کل سیستم کنترل بشه.

ناپایداری فشار در ورودی شیر

یکی از دلایل اصلی ایجاد لرزش در عملکرد شیر، نوسان یا افتوخیز مداوم فشار در ورودی اون هست. وقتی سیستم تأمین هوا دارای نوسانات لحظهای باشه (مثلاً در اثر روشنخاموش شدن مداوم کمپرسور یا عملکرد ناهماهنگ رگولاتورها)، شیر نمیتونه یک وضعیت پایدار رو حفظ کنه و مدام بین حالت باز و بسته نوسان میکنه. این باعث ایجاد صدای تقتق، لرزش فیزیکی و حتی تخریب سریعتر اجزای مکانیکی داخلی میشه.

کنترل سیگنال با نویز یا ضعف در مدار فرمان

وقتی سیگنال الکتریکی فرماندهنده به شیر، نویزی باشه یا به دلیل اتصالات ضعیف دچار قطعی لحظهای بشه، شیر شروع به رفتار غیرقابل پیشبینی میکنه. بهعنوان مثال، اگه در رله، PLC یا کابلهای فرمان، مشکل اتصال یا EMI وجود داشته باشه، سیگنال تحریک مدام قطع و وصل میشه و این دقیقاً مثل اینه که مدام به شیر دستور باز و بسته شدن بدی. این موضوع نه تنها روی عملکرد فنی شیر اثر میذاره، بلکه صدا و لرزش زیادی هم تولید میکنه که به مرور زمان تبدیل به یک خرابی دائمی میشه.

استفاده از هوای بیش از حد خشک یا فاقد روانکاری

شاید عجیب بهنظر بیاد، ولی خشک بودن بیش از حد هوای ورودی میتونه باعث اصطکاک و در نتیجه لرزش در عملکرد اسپول داخلی شیر بشه. در نبود روانکاری کافی، حرکت اسپول (مغزی شیر) در داخل سیلندر خودش روان نیست و به صورت پرشی یا با مکث انجام میشه. مخصوصاً در سیستمهایی که واحد روغنزن از کار افتاده یا کلاً حذف شده، این مسئله تشدید میشه. اضافه کردن مقدار مشخصی از روانکنندههای مناسب (مثلاً روغن سازگار با پنوماتیک) میتونه این مشکل رو کاملاً برطرف کنه.

فرسودگی یا خرابی در فنرهای بازگشت

در برخی شیرهای پنوماتیکی، حرکت بهوسیله فنر بازگشت انجام میشه. اگه این فنر بهمرور زمان خاصیت ارتجاعی خودش رو از دست بده یا بشکنه، شیر نمیتونه با قدرت کافی به موقعیت اولیه خودش برگرده. در نتیجه، حرکت نوسانی و ناقص اتفاق میافته که باعث صدا، لرزش و عملکرد ناپایدار میشه. تعویض دورهای فنرها، مخصوصاً در محیطهایی با دمای بالا یا لرزش زیاد، اهمیت بالایی داره.

آلودگی و رسوبگذاری در مسیر داخلی شیر

وجود گردوغبار صنعتی، بخار آب یا حتی روغن حلشده در هوای فشرده، در بلندمدت باعث رسوبگذاری در مسیر داخلی شیر میشه. این رسوبات باعث چسبندگی یا اصطکاک موضعی در اسپول میشن که منجر به حرکات غیرخطی یا پرشهای ناگهانی میشه. فیلترهای هوای ورودی با راندمان بالا و نگهداری منظم شیرها میتونه این مشکل رو مهار کنه.

5. شیر در وضعیت میانراهی گیر میکند (حالت نیمهفعال)

این یکی از پیچیدهترین و خطرناکترین حالتهای عملکرد معیوبه، چون نه فقط باعث اختلال در کنترل میشه، بلکه ممکنه عملگر هم دچار خطا یا تصادف مکانیکی بشه. در این وضعیت، مغزی شیر (اسپول یا دیسک) بهجای اینکه بهطور کامل باز یا بسته شه، جایی بین مسیرها متوقف میشه و در نتیجه بخشی از فشار هوا بیدلیل به عملگر منتقل میشه یا نشتی داخلی ایجاد میشه.

چسبندگی اسپول یا گرفتگی موضعی

وقتی اسپول داخل شیر به دلایل فیزیکی مثل خراش سطحی، فرورفتگی ناشی از ضربه، یا حتی رسوبات چسبناک ناشی از بخار آب یا روغن سوخته حرکت نرمی نداشته باشه، ممکنه در وسط مسیر گیر کنه. این اتفاق معمولاً در شیرهایی با عمر بالا یا شیرهایی که در شرایط سخت محیطی کار میکنن، رخ میده. گیر کردن موضعی منجر به باقی ماندن شیر در وضعیت نیمهفعال میشه که باعث پخش ناقص فشار و رفتار غیرمنتظره در عملگرهاست.

اشکال در هماهنگی بین تحریک برقی و فشار هوای کمکی

در برخی شیرهای برقی-کمکی، عملکرد صحیح نیاز به تحریک همزمان برقی و فشار از منبع داره. حالا اگه فشار ورودی از کمپرسور به حد مطلوب نرسه یا تحریک الکترومغناطیسی بهدرستی انجام نشه (مثلاً بهخاطر ولتاژ پایین یا سیمپیچ فرسوده)، اسپول بهصورت کامل تغییر وضعیت نمیده و گیر میکنه. این مورد باعث میشه مسیر خروجی هم مسدود نشه و هم باز نباشه، یه چیزی وسط!

طراحی نامناسب یا بارگذاری بیش از ظرفیت شیر

وقتی شیری برای جریان یا فشار خاصی طراحی شده باشه ولی تو یه سیستم با دبی یا فشار بالاتر نصب شه، مغزی شیر تحت بار اضافی قرار میگیره و نمیتونه بهراحتی حرکت کنه. نتیجه؟ گیر کردن در موقعیتهای میانی. این مشکل در پروژههایی که شیرها بدون بررسی دقیق مشخصات فنی انتخاب میشن، رایجه. همیشه باید کاتالوگ فنی شیر با شرایط واقعی نصب چک بشه.

آسیب مکانیکی ناشی از شوکهای مکرر

در سیستمهایی که بارهای دینامیکی یا ضربههای لحظهای (مثلاً در پرسها یا سیستمهای پانچ) وجود دارن، بهمرور زمان بخشهای داخلی شیر دچار تغییر شکل یا تنشهای داخلی میشن. این تنشها باعث میشن شیر در یک موقعیت خاص بهسختی جابهجا بشه یا در وسط مسیر گیر کنه. راهکار؟ استفاده از دمپر، محدودکننده ضربه یا انتخاب شیرهایی با طراحی مقاوم در برابر شوک.

جمعبندی و نکات پایانی

در دنیای پیچیده و حساس سیستمهای پنوماتیکی، مشکلات رایج شیرهای پنوماتیکی میتوانند تأثیرات منفی قابل توجهی بر روی عملکرد کلی سیستم داشته باشند. از نشتی هوا گرفته تا گیر کردن در وضعیت باز یا بسته، پاسخدهی کند و تأخیری، لرزشهای نامنظم و گیر کردن در وضعیت میانراهی، هر یک میتوانند به مشکلات عمدهای منجر شوند که نه تنها هزینهبر هستند بلکه عملکرد تولیدی را تحتالشعاع قرار میدهند. تشخیص بهموقع و رفع این مشکلات با دقت و تخصص میتواند از هزینههای اضافی جلوگیری کرده و عمر سیستمهای پنوماتیکی را افزایش دهد.

بنابراین، برای جلوگیری از این مشکلات، توجه به نکات کلیدی در طراحی، نصب و نگهداری سیستمهای پنوماتیکی اهمیت ویژهای دارد. استفاده از فیلترهای هوای مناسب، روانسازی مداوم قطعات، انتخاب صحیح شیرها بر اساس نیاز واقعی سیستم و انجام بازرسیهای منظم میتوانند به کاهش چشمگیر خرابیها و اختلالات کمک کنند. همچنین، توجه به کیفیت هوای ورودی، حفظ دمای محیط و حفظ فشار ثابت در سیستم، بهطور ویژه در جلوگیری از بسیاری از این مشکلات مؤثر است.