در صنایع وابسته به پنوماتیک، کیفیت هوا و سلامت سیستمهای هوای فشرده اهمیت حیاتی دارد. از منظر یک متخصص پنوماتیک، موضوع فیلترهای کثیف چیزی فراتر از یک نقص ساده در نگهداری است. این مشکل میتواند ریشه در طیف گستردهای از عوامل طراحی، عملیاتی، محیطی و مدیریتی داشته باشد. در این تحلیل، به صورت جامع به همهی این دلایل پرداخته میشود و توضیح داده خواهد شد که چرا بیتوجهی به یک فیلتر ساده میتواند به فاجعهای برای کل سیستم منجر شود.

شرایط محیطی و تأثیر مستقیم آن بر سیستمهای پنوماتیک

تأثیر مستقیم ذرات معلق در محیطهای صنعتی آلوده

در محیطهایی مانند صنایع چوب، معادن و کارخانههای سیمان، حضور دائمی ذرات معلق در هوا یکی از اصلیترین چالشها برای تجهیزات پنوماتیکی محسوب میشود. این ذرات، که شامل گرد و خاک، تراشههای چوب، سیمان خشک، دوده صنعتی و حتی فیبرهای پلاستیکی میشوند، بهراحتی میتوانند از طریق ورودیهای هوا وارد سیستم شوند و فیلترها را تحت فشار قرار دهند. در چنین فضاهایی، فیلترها با سرعت بسیار بالایی اشباع میشوند و کارایی خود را از دست میدهند، به طوری که گاهی اوقات فاصلهی بین دو تعویض فیلتر به جای ماهانه، باید به صورت هفتگی یا حتی روزانه تنظیم شود.

نوسانات اقلیمی و تأثیر رطوبت، گرما و سرمای شدید

شرایط محیطی نامطلوب محدود به آلودگیهای جامد نیست؛ بلکه نوسانات دما و رطوبت نیز نقش مهمی در کاهش کارایی فیلترها ایفا میکنند. در فضاهای باز یا سولههایی که سیستم تهویه کنترلشده ندارند، تغییرات دمایی شدید، میتواند منجر به ایجاد شبنم یا بخارهای اشباع در ورودی سیستم شود. رطوبت بالا باعث چسبیدن ذرات گرد و غبار به سطح فیلتر شده و مساحت مؤثر عبور هوا را کاهش میدهد. در مقابل، هوای بسیار خشک در فصول گرم باعث ایجاد الکتریسیته ساکن روی فیلتر شده و ذرات را جذب میکند، در نتیجه روند کثیف شدن فیلتر تسریع میشود.

موقعیت فیزیکی سیستمها و طراحی نادرست ورودی هوا

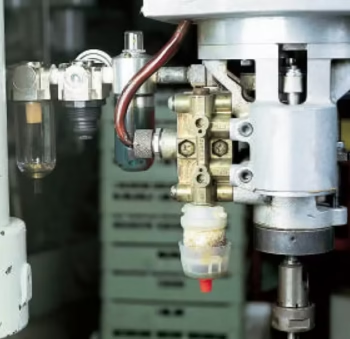

نصب ورودیهای هوا در موقعیتهای نامناسب مانند نزدیکی به زمین، مجاورت با تجهیزات تولید غبار یا در مسیر جریان مستقیم هوای آلوده، یکی از اشتباهات رایج در طراحی سیستمهای هوای فشرده است. چنین اشتباهاتی باعث میشود فیلترها مجبور به مقابله با حجم بیشتری از آلودگی نسبت به حالت استاندارد شوند. بهطور مثال، در برخی سولهها، کمپرسورها در مجاورت دستگاههای جوشکاری یا پرسکاری قرار دارند که دود، روغن معلق و غبارهای فلزی را وارد هوای ورودی میکنند. این طراحی نادرست نه تنها عمر فیلتر را کوتاه میکند بلکه عملکرد کل سیستم را به خطر میاندازد.

فقدان ارزیابی محیطی پیش از طراحی سیستم پنوماتیک

در بسیاری از پروژههای صنعتی، یکی از نقاط ضعف اساسی، عدم انجام ارزیابی دقیق شرایط محیطی پیش از طراحی و راهاندازی سیستم هوای فشرده است. مهندسان گاهی تنها به نقشههای فنی بسنده میکنند و بررسی میدانی یا مدلسازی میزان آلودگی محیط انجام نمیشود. این نادیدهگرفتن شرایط واقعی باعث میشود سیستم با فرض وجود محیط تمیز طراحی شود، در حالی که در عمل با محیطی آلوده مواجه است. نتیجه چنین ناهماهنگیای، بارگذاری بیش از حد فیلتر، افزایش افت فشار در خطوط، بالا رفتن هزینههای نگهداری و کاهش عمر کلی تجهیزات خواهد بود.

کیفیت اولیه فیلترها و انتخاب نادرست

گاهی مشکل اصلاً از فیلترهای کثیف شروع نمیشود، بلکه از انتخاب نادرست تجهیزات سرچشمه میگیرد. بسیاری از مواقع در پروژههای صنعتی، به دلیل کاهش هزینههای اولیه، از فیلترهای ارزان قیمت یا با سطح کارایی پایین استفاده میشود. این انتخاب باعث میشود فیلترها نتوانند بار ذرات محیط را تحمل کنند و در زمان کوتاه دچار گرفتگی شوند. در واقع، سیستم از همان ابتدا در معرض شکست تدریجی قرار میگیرد.

طراحی ناقص سیستم ورودی هوا

اگر ورودی هوای کمپرسورها بدون ملاحظات دقیق طراحی شده باشد، مانند استفاده از دهانههای ورودی نزدیک به منابع گرد و غبار یا بدون فاصلهگذاری مناسب از زمین، به شدت احتمال ورود آلایندهها افزایش مییابد. این مسئله بار بیشتری بر دوش فیلترها میگذارد و فرسودگی آنها را تسریع میکند. همچنین فقدان طراحی مناسب برای جلوگیری از مکش هوای آلوده در شرایط خاص آبوهوایی (مثلاً در زمستان یا طوفانهای گرد و غبار) نیز یکی از عوامل کلیدی است.

کمتوجهی به نگهداری فیلترها

یکی از مهمترین ریشههای مشکلات ناشی از فیلترهای کثیف، نه در تجهیزات بلکه در طرز تفکر و رویههای نگهداری نهفته است. در بسیاری از واحدهای صنعتی، بهخصوص در صنایع قدیمی یا کارخانههایی که فاقد دپارتمان تخصصی تعمیر و نگهداری هستند، هنوز باوری نادرست درباره اهمیت فیلترها وجود دارد. بسیاری از کارکنان این بخشها، بازرسی یا تعویض فیلتر را کاری کماهمیت میدانند که میتوان آن را به تعویق انداخت یا تا زمان بروز مشکل اساسی نادیده گرفت. این طرز فکر، اگرچه شاید در ظاهر صرفهجویی در وقت و هزینه بهنظر برسد، اما در بلندمدت باعث افزایش استهلاک و افت بازدهی سیستم میشود.

فیلتر در سیستم هوای فشرده، دقیقاً همان نقشی را ایفا میکند که فیلتر روغن در یک موتور احتراقی بازی میکند. عدم توجه به فیلتر مساویست با آلوده شدن کل سیستم از درون، بالا رفتن دمای عملکرد، افزایش سایش قطعات داخلی و در نهایت، توقف کامل تولید. با این حال، در بسیاری از صنایع، هیچگونه آموزش ساختارمندی برای پرسنل تعمیر و نگهداری در خصوص اهمیت فیلترها ارائه نمیشود. در برخی موارد، حتی دستورالعملهای سازنده تجهیزات نیز بهدرستی خوانده یا اجرا نمیشوند. این موضوع باعث میشود نگهداری به جای یک فرآیند پیشگیرانه، به یک واکنش اضطراری تبدیل شود.

در فرهنگهای سازمانی سنتی، تعمیرات معمولاً فقط زمانی آغاز میشود که مشکلی جدی به وجود آمده باشد و تولید متوقف شود. این ذهنیت واکنشی (Reactive Maintenance) برخلاف تفکر مدرن و پیشگیرانه (Preventive Maintenance) است که بر پایش مستمر و اقدام پیشدستانه تأکید دارد. در سیستمهای هوای فشرده، بهویژه در کارخانجاتی با شرایط سخت زیستمحیطی، باید فرهنگ نگهداری بهگونهای بازتعریف شود که فیلتر بهعنوان یک عنصر استراتژیک در نظر گرفته شود، نه یک جزء قابل چشمپوشی.

در این راستا، ایجاد برنامههای آموزشی منظم برای پرسنل فنی و همچنین تدوین پروتکلهای دقیق برای زمانبندی بازرسی، تعویض و پاکسازی فیلترها، میتواند نقش حیاتی در افزایش طول عمر تجهیزات و کاهش هزینههای عملیاتی ایفا کند. تجربه نشان داده است که بسیاری از ایرادات پرهزینهای که در کمپرسورها یا خشککنهای هوای فشرده رخ میدهد، صرفاً با رعایت اصول اولیه نگهداری از فیلتر قابل پیشگیری بودهاند. این یعنی، هزینهای که برای آموزش و فرهنگسازی پرداخت میشود، چندین برابر کمتر از هزینهای است که در صورت بروز آسیبهای ناشی از بیتوجهی باید پرداخت شود.

عدم مانیتورینگ عملکرد سیستم

در سیستمهای پیشرفتهتر، معمولاً از ابزارهایی مانند سنسور افت فشار یا کنترلرهای هوشمند استفاده میشود تا وضعیت سلامت فیلترها به صورت لحظهای مانیتور شود. در غیاب این تکنولوژیها، اپراتورها نمیتوانند به موقع متوجه کاهش دبی یا افزایش فشار شوند و به همین دلیل فیلترها تا مرحله انسداد کامل پیش میروند. این نوع از بیخبری میتواند باعث افزایش مصرف انرژی و کاهش بهرهوری شود.

بهرهبرداری غیر بهینه از کمپرسورها

وقتی فیلترها کثیف میشوند، کمپرسورها مجبورند سختتر کار کنند تا جریان هوای لازم را تأمین کنند. این باعث افزایش دمای کاری، استهلاک شدیدتر قطعات داخلی، بالا رفتن مصرف انرژی و حتی فعال شدن سیستمهای ایمنی مانند ترپهای دمایی میشود. در نهایت، کمپرسورها وارد حالت مدولاسیون یا سیکلهای روشن و خاموش مکرر میشوند که این خودش یک فاجعه برای مصرف برق و عمر مکانیکی دستگاه است.

تأثیر بر کارایی خشککنها و افزایش بار رطوبتی

وقتی دمای هوای خروجی کمپرسورها به دلیل فیلترهای کثیف بالا میرود، تأثیرات منفی آن بهطور مستقیم روی عملکرد خشککنها نمایان میشود. خشککنها معمولاً برای دماهای مشخصی طراحی میشوند و در دمای بالاتر از محدوده طراحیشده، کارایی آنها بهطور چشمگیری کاهش مییابد. در واقع، هر ۲۰ درجه فارنهایت افزایش دما، موجب افزایش دو برابری بخار آب در هوای فشرده میشود. این افزایش رطوبت باعث میشود که خشککن نتواند رطوبت را بهطور کامل از هوای فشرده حذف کند، و در نتیجه، رطوبت اضافی به داخل خطوط سیستم وارد میشود.

رطوبت اضافی وارد شده به سیستم پنوماتیک میتواند تأثیرات بسیار منفی بر تجهیزات مختلف بگذارد. از خوردگی قطعات فلزی گرفته تا ایجاد رسوب در لولهها و شیرآلات، همه اینها ناشی از رطوبت اضافی است که به دلیل عملکرد نادرست خشککنها وارد سیستم شده است. این رطوبت میتواند باعث آسیبهای جدی به اجزای سیستم مانند اکچویتورها، سنسورها، و شیرهای پنوماتیکی شود. در بسیاری از مواقع، این آسیبها در ابتدا بهصورت تدریجی و پنهانی بروز پیدا میکنند، اما در نهایت میتوانند هزینههای بالایی برای تعمیر و نگهداری به همراه داشته باشند.

هزینههای پنهان انرژی و مالی

افزایش مصرف انرژی در اثر فیلترهای کثیف اغلب به درستی شناسایی نمیشود. بسیاری از مدیران کارخانه متوجه نمیشوند که فقط به دلیل نگهداری ضعیف فیلترها، سالانه دهها هزار دلار هزینه اضافی برق پرداخت میکنند. این هزینهها در کنار استهلاک زودرس تجهیزات، هزینههای تعمیرات اضطراری و وقفههای تولید، یک بار مالی سنگین و غیرضروری به مجموعه تحمیل میکند.

تأثیر روانی بر تیم عملیاتی

وقتی سیستمهای پنوماتیکی یا تجهیزات دیگر بهطور مداوم دچار خرابی میشوند، این امر میتواند تأثیرات جدی بر روی روحیه تیمهای مختلف در یک کارخانه یا واحد صنعتی بگذارد. اپراتورهایی که بهطور روزانه با تجهیزات سروکار دارند، بهمرور زمان نسبت به آنها بدبین میشوند. اگر هر بار یک سیستم دچار مشکل شود، اعتماد به آن سیستم و عملکرد آن از بین میرود و این باعث میشود که اپراتورها با احتیاط بیش از حد یا حتی بیاعتمادی کامل با دستگاهها کار کنند.

این بیاعتمادی نه تنها بر اپراتورها، بلکه بر تیمهای تعمیراتی نیز تأثیر منفی میگذارد. تیم تعمیرات ممکن است احساس کنند که هیچگاه قادر به حل مشکلات بهطور دائم نخواهند بود و این میتواند باعث احساس شکست و ناتوانی در آنها شود. در چنین فضایی، انگیزه و روحیه برای تلاش بیشتر یا یافتن راهحلهای خلاقانه کاهش مییابد و در نهایت محیط کاری پر از اضطراب و فضای منفی میشود. این جو منفی میتواند بهرهوری کل سازمان را تحت تأثیر قرار دهد و موجب تأخیر در تولید، هزینههای بالای تعمیرات و حتی از دست دادن فرصتهای مهم تجاری شود.

نتیجهگیری

نگهداری صحیح فیلترهای سیستم هوای فشرده از دیدگاه یک متخصص پنوماتیک، فقط یک کار ساده روزمره نیست. این اقدام در قلب فلسفه نگهداری پیشگیرانه قرار دارد و مستقیماً بر کارایی انرژی، طول عمر تجهیزات، هزینههای عملیاتی، کیفیت تولید و حتی روحیه کارکنان تأثیر میگذارد. یک فیلتر تمیز به معنی یک کارخانه پربازدهتر، کمهزینهتر و پایدارتر است.

توصیه میشود که صنایع برای مدیریت این مسئله، به سمت استفاده از سیستمهای هوشمند مانیتورینگ، برنامههای نگهداری پیشگیرانه، آموزش مداوم پرسنل و انتخاب دقیق تجهیزات حرکت کنند. در نهایت، آیندهی بهینهسازی انرژی در صنایع پنوماتیک، از دل توجه به همین جزئیات به ظاهر کوچک، ساخته میشود.