یک تولیدکننده اتوبوسهای بینراهی دارای یک سیستم هوای فشرده بزرگ بود که تأسیسات در حال گسترش آن را تغذیه میکرد. در طول سالها، کارخانه سه بار گسترش یافته بود و هر بار کمپرسورهای هوای جدید نصب شده بودند. به دلیل کمبود فضا برای نصب تمام کمپرسورها در یک مکان، اتاقهای کمپرسور جدید با هر گسترش ساخته میشد.

کارکنان نگهداری کارخانه میدانستند که همه کمپرسورها نیازی به کار کردن ندارند (به ویژه در شبها و تعطیلات آخر هفته)، اما هماهنگ کردن تنظیمات فشار بین اتاقها خیلی دشوار بود. فیلترها و خشککنهای هوا در هر مکان دارای اختلافات فشار متفاوتی بودند که هماهنگسازی تنظیمات فشار را بسیار گیجکننده میکرد. حالت عملیاتی که آنها روی آن تصمیم گرفتند، مدولاسیون ورودی بود که نگهداری آن در مکانهای مختلف بسیار آسان بود، اما میتواند بسیار ناکارآمد باشد.

کارکنان کارخانه در یک دوره آموزشی هوای فشرده شرکت کردند و متوجه شدند که باید کارایی سیستم خود را بهبود دهند. آنها تلاش کردند که با تغییر کمپرسورها به حالت بار/خالی (Load/Unload) کارایی سیستم را بهبود بخشند، اما این کار غیرممکن بود چون هیچ ظرفیت ذخیرهسازی در سیستم وجود نداشت، جز آنچه در لولهکشی سیستم بود. نبود ذخیرهسازی باعث میشد که کمپرسورها به سرعت بین حالت بار و خالی تغییر کنند که این باعث خطر خرابی کمپرسورها میشد.

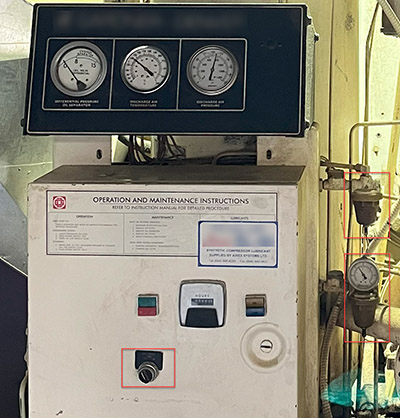

یک کارمند نوآور ایدهای مطرح کرد که کمپرسورهای هوای هر اتاق را با استفاده از تایمرهای مکانیکی الکتریکی خاموش کند تا آنها را طبق یک برنامه زمانی مشخص متوقف کند. این راهحل تا مدتی جواب داد و ساعات کار کمپرسورها کاهش یافت و کارایی سیستم بهبود یافت، اما پس از مدتی، کارخانه با مشکلات فشار مواجه شد. یک ممیز برای ارزیابی وضعیت وارد شد. ممیز متوجه شد که تایمرها به دلیل قطع برقهای مختلف هماهنگی خود را از دست دادهاند و هیچکس تنظیمات را نگهداری نمیکرد. کارمندی که سیستم را طراحی کرده بود، از شرکت رفته بود و هیچ مستندی از سیستم به جا نگذاشته بود … بنابراین هیچکس نمیدانست سیستم باید چگونه تنظیم شود. در نتیجه، کمپرسورها در زمانهای اشتباه روز خاموش میشدند، گاهی اوقات در اوج تقاضا که تأثیرات منفی زیادی بر فشار سیستم داشت!

ممیز به شرکت اطلاع داد که کنترل تایمر مستقیم برای سیستمهای هوای فشرده یک روش ضعیف برای حفظ فشار کافی سیستم در تمام شرایط است. سپس شرکت یک کنترلر اصلی سیستم نصب کرد تا تمام اتاقهای کمپرسور را از یک مکان هماهنگ کند. این کنترلر یک برنامه زمانی برای انتخاب اولویت کمپرسورها داشت، اما استراتژی اصلی کنترل، مبتنی بر فشار بود که برای سیستمهای هوای فشرده بسیار مناسبتر است. یک مخزن ذخیرهسازی بزرگ خریداری شد تا اجازه دهد کمپرسورها در حالت بار/خالی به طور مؤثرتر کار کنند. صرفهجویی در انرژی به میزان ۶۸٪ اندازهگیری شد و مهمتر از همه، مشکلات فشار برطرف شد.