1. عدم تناسب سیستم پنوماتیک با نیاز سیستم

یکی از مشکلات رایج در سیستمهای هوای فشرده، استفاده از هوای فشرده با فشار بالا برای نیازهای فشار پایین است. معمولاً کمپرسورها برای تولید هوای فشرده با فشار بالا (125 psi) طراحی میشوند که برای کاربردهایی مثل ابزارهای پنوماتیکی و ماشینآلات سنگین مناسب است. اما وقتی از این فشار بالا برای کارهایی با فشار پایینتر استفاده میشود، مشکلات مختلفی به وجود میآید.

دمندهها دستگاههایی هستند که برای تولید و جابجایی جریان هوا یا گازها به کار میروند. آنها معمولاً در سیستمهای تهویه، سیستمهای هوای فشرده، و حتی در برخی از فرآیندهای صنعتی استفاده میشوند. عملکرد اصلی یک دمنده این است که هوای محیط را میمکد و آن را به فشار بالاتر هدایت میکند تا برای کاربردهای مختلف مثل جابجایی مواد، خنکسازی، یا فشاردهی به سیستمها استفاده شود.

مصرف انرژی بالا

یکی از مهمترین چالشها در سیستمهای هوای فشرده، مصرف بالای انرژی در کمپرسورها است. کمپرسورها برای تولید هوای فشرده با فشار بالا (مثلاً 125 psi) طراحی میشوند که نیازمند انرژی زیادی است. اما در بسیاری از سیستمها، این هوای فشرده با فشار بالا برای کاربردهایی استفاده میشود که فشار کمتری نیاز دارند (مثلاً 60 psi یا کمتر). این استفاده غیر بهینه از کمپرسور موجب میشود که انرژی بیش از حد مصرف شود و سیستم بهطور بیدلیل از قدرت خود استفاده کند.

هدررفت انرژی

زمانی که کمپرسور بهطور مداوم در حال تولید فشار بالاست، حتی زمانی که این فشار در فرآیندها یا ابزارها به کار نمیرود، مقدار زیادی انرژی به هدر میرود. این هدررفت انرژی نهتنها باعث افزایش هزینههای عملیاتی میشود، بلکه منجر به کاهش عمر مفید کمپرسور نیز میگردد. بهطور معمول، کمپرسورها بهطور بهینه برای تولید هوای فشرده با فشار بالا طراحی شدهاند، اما استفاده نادرست از آنها میتواند باعث شود که کمپرسور بیشتر از آنچه که نیاز است، کار کند.

بار اضافی بر سیستمهای الکتریکی

زمانی که کمپرسور بهطور مداوم با فشار بالا کار میکند، نیاز به قدرت بیشتر و عملکرد سیستمهای الکتریکی بالاتر دارد. این موضوع میتواند منجر به افزایش مصرف انرژی در دیگر بخشهای سیستم نیز شود. افزایش تقاضا برای برق نه تنها هزینهها را افزایش میدهد بلکه ممکن است باعث نوسانات در تأمین برق شده و بهطور غیرمستقیم بر دیگر بخشهای کارخانه یا سیستمهای صنعتی تأثیر بگذارد.

راهحلهای کاهش مصرف انرژی

برای کاهش مصرف انرژی، میتوان از کمپرسورهای با سرعت متغیر (VSD) استفاده کرد که میتوانند بهطور خودکار سرعت موتور خود را بر اساس نیازهای واقعی سیستم تنظیم کنند. این کمپرسورها تنها به اندازهای که نیاز است، انرژی مصرف میکنند و در نتیجه انرژی کمتری هدر میرود. علاوه بر این، استفاده از سیستمهای ذخیرهسازی انرژی مانند مخازن هوای فشرده میتواند به کمپرسور کمک کند تا در زمانهایی که نیاز به فشار زیادی نیست، کمتر کار کند و انرژی کمتری مصرف کند.

خروجی هوای نامناسب

در سیستمهای هوای فشرده، یکی دیگر از مشکلات رایج، عدم توانایی کمپرسور در کاهش فشار به میزان مورد نیاز است. به عبارت دیگر، زمانی که کمپرسور با فشار بالا کار میکند و این فشار برای فرآیند یا کاربرد خاصی نیاز نیست، فشار زیادی در سیستم ایجاد میشود که میتواند بر سایر اجزای سیستم تأثیر منفی بگذارد. در این شرایط، خروجی هوای تولید شده از کمپرسور نمیتواند بهدرستی کاهش یابد و این امر میتواند مشکلات جدی به وجود آورد.

عدم تطابق فشار با نیاز فرآیندها

بسیاری از تجهیزات و ابزارهای پنوماتیکی تنها به فشار خاصی از هوا نیاز دارند. وقتی که کمپرسور فشار زیادی تولید میکند و این فشار از حد نیاز دستگاهها و فرآیندها فراتر میرود، این امر میتواند منجر به آسیب به تجهیزات یا کاهش کارایی آنها شود. بهعنوان مثال، دستگاههای پنوماتیکی طراحیشده برای فشار 80 psi میتوانند با فشار بالاتر دچار آسیبهای مکانیکی شوند یا عملکرد خود را از دست بدهند.

افت کارایی و افزایش استهلاک

در صورتی که فشار هوای فشرده در سیستم بسیار بالاتر از حد نیاز باشد، این موضوع باعث افزایش فشار به لولهها، اتصالات، و سایر اجزای سیستم خواهد شد. به مرور زمان، این فشار اضافی میتواند باعث استهلاک سریعتر قطعات، خرابی تجهیزات و افزایش هزینههای تعمیرات شود. بهویژه، در سیستمهای بزرگ و پیچیده پنوماتیکی، وجود فشار اضافی میتواند موجب شود که سیستمهای کنترل مانند شیرها و فیلترها نتوانند بهدرستی عملکرد خود را انجام دهند.

راهحلهای بهبود خروجی هوا

برای رفع این مشکل، میتوان از تنظیمکنندههای فشار (pressure regulators) استفاده کرد که میتوانند فشار هوا را بهطور دقیق و متناسب با نیاز فرآیند تنظیم کنند. این تنظیمکنندهها کمک میکنند تا فشار هوا در هر بخش از سیستم بهاندازهای که مورد نیاز است، کاهش یابد و از بروز مشکلات ناشی از فشار زیاد جلوگیری شود. همچنین، نصب شیرهای کاهش فشار (pressure relief valves) میتواند به پیشگیری از افزایش غیرضروری فشار در سیستم و جلوگیری از آسیب به تجهیزات کمک کند.

در نهایت، برای بهبود عملکرد و کارایی سیستمهای هوای فشرده، لازم است که همواره توجه دقیقی به میزان فشار و نیازهای واقعی هر بخش از سیستم صورت گیرد تا از هدررفت انرژی و خرابی تجهیزات جلوگیری شود.

2. نصب نادرست یا استفاده از تجهیزات نامناسب

نصب نادرست دمندهها

یکی از مشکلات رایج در سیستمهای هوای فشرده، نصب نادرست دمندهها است. دمندهها معمولاً برای ایجاد فشارهای پایین طراحی میشوند و در صورتی که این دمندهها به سیستمهایی که نیاز به فشارهای بالاتری دارند، متصل شوند، میتوانند مشکلات زیادی ایجاد کنند. این موضوع میتواند باعث کاهش کارایی سیستم، افزایش هزینهها و حتی آسیب به تجهیزات شود.

عدم تطابق طراحی با نیاز سیستم

دمندهها بهطور معمول برای تولید جریان هوای با فشار پایین طراحی شدهاند، اما در بسیاری از موارد، به اشتباه از آنها در سیستمهای فشردهسازی با فشار بالا استفاده میشود. این امر میتواند باعث ایجاد فشار اضافی در سیستم شود که فراتر از ظرفیت دمندهها است و در نتیجه کارایی سیستم را تحت تأثیر قرار میدهد. این مشکل بهویژه در زمانی که دمندهها نمیتوانند فشار مناسب را تولید کنند، آشکار میشود و میتواند موجب نوسانات فشار در سیستم شود.

ایجاد مشکلات در سیستمهای هوای فشرده

نصب نادرست دمندهها نه تنها منجر به افت کارایی سیستم میشود بلکه میتواند باعث نارسایی در تأمین هوای فشرده با فشار مورد نظر برای تجهیزات شود. در سیستمهای هوای فشرده، فشار ثابت و دقیق برای عملکرد مؤثر دستگاهها ضروری است. زمانی که دمندهها قادر به تولید فشار مناسب نباشند، این امر میتواند منجر به عملکرد ناصحیح یا حتی آسیب به ابزارها و ماشینآلات گردد.

فرسودگی تجهیزات

یکی دیگر از مشکلات عمده در استفاده نادرست از دمندهها، فرسودگی سریع تجهیزات است. دمندههای پرهای که برای تولید فشارهای پایین طراحی شدهاند، وقتی برای فشارهای بالا استفاده میشوند، تحت فشار بیش از حد قرار میگیرند و در نتیجه فرسوده میشوند. این فرسودگی میتواند بهطور مستقیم بر کارایی سیستم تأثیر بگذارد و نیاز به تعمیرات مکرر یا حتی تعویض اجزای دمنده داشته باشد.

سایش سریعتر قطعات دمندهها

در دمندههای پرهای، فشار بالا به معنای فشار بیشتر به پرهها، یاتاقانها و دیگر قطعات داخلی است که بهطور طبیعی باعث سایش سریعتر این اجزا میشود. این موضوع میتواند منجر به کاهش عمر مفید دمنده و افزایش هزینههای نگهداری شود. در چنین شرایطی، این دمندهها نیاز به تعویض سریعتر دارند و زمانهای توقف سیستم افزایش مییابد.

نقص در عملکرد دمندهها

با فرسودگی دمندهها، توانایی آنها برای تولید هوای فشرده بهطور مؤثر کاهش مییابد. این امر میتواند باعث بروز مشکلات جدی در عملکرد سیستمهای صنعتی و تولیدی شود. در واقع، اگر دمندهها نتوانند بهدرستی فشار هوا را تأمین کنند، کمپرسورها و دیگر تجهیزات نیاز به کارکرد بیشتر خواهند داشت که علاوه بر افزایش مصرف انرژی، مشکلات بیشتری به وجود میآید.

کمبود قدرت برای تأمین نیازها

دمندهها معمولاً برای تأمین فشارهای پایین طراحی شدهاند و به همین دلیل قدرت کافی برای تأمین نیازهای سیستمهای فشار بالا را ندارند. زمانی که دمندهها در چنین سیستمی استفاده میشوند، مجبور به کارکرد بیشتر و بیشتر با فشار بالا میشوند که این امر بار اضافی بر سیستم وارد میکند.

بار اضافی بر کمپرسورها

زمانی که دمندهها قدرت کافی برای تولید فشارهای مورد نیاز سیستم را ندارند، این امر باعث میشود که کمپرسورهای اصلی برای تأمین فشار اضافی مجبور به کارکردن با فشار بیشتر شوند. این موضوع نهتنها باعث افزایش مصرف انرژی میشود، بلکه ممکن است کمپرسورها نیز دچار استهلاک زودرس گردند.

اضافهبار بر سیستم

کمبود قدرت دمندهها باعث میشود که کمپرسورهای اصلی مجبور شوند که فشار بیشتری تولید کنند، در نتیجه بار اضافی بر روی سیستم ایجاد میشود. این اضافهبار میتواند منجر به مشکلاتی مانند خرابی تجهیزات، کاهش کارایی، و حتی آسیب به اجزای مختلف سیستم شود. از آنجا که کمپرسورها در حال کار با فشار زیاد هستند، مصرف انرژی آنها افزایش مییابد و هزینههای عملیاتی بهشدت بالا میرود.

راهحلهای بهبود عملکرد دمندهها

برای جلوگیری از این مشکلات، بهتر است که دمندهها بر اساس نیاز فشار سیستم انتخاب شوند و از دمندههای مناسب برای فشارهای بالاتر استفاده گردد. استفاده از دمندههای توربینی یا مدلهایی که برای فشارهای بالا طراحی شدهاند، میتواند به بهبود عملکرد سیستم کمک کند. همچنین، برای تأمین نیازهای سیستم، میتوان از تجهیزات پشتیبان مانند کمپرسورهای کمکی استفاده کرد تا دمندهها از کارکرد با فشارهای بالا در امان باشند و سیستم بهطور بهینه عمل کند.

3. عدم استفاده از سنسورها و سیستمهای کنترل فشار

در سیستمهای بزرگ پنوماتیک، یکی از مشکلات اصلی که میتواند تأثیر زیادی بر کارایی و عملکرد سیستم بگذارد، عدم استفاده از حسگرها و سیستمهای کنترل فشار مناسب است. در چنین سیستمهایی، کمپرسورها معمولاً فشار هوا را فقط در نزدیکی خود کنترل میکنند و قادر به تنظیم فشار در سایر نقاط کارخانه یا سیستم نیستند. این ناتوانی در تنظیم فشار در نقاط مختلف سیستم، میتواند منجر به مشکلات متعددی شود که کارکرد بهینه سیستم را تحت تأثیر قرار دهد.

عدم کنترل فشار در کل سیستم

برای سیستمهای بزرگ پنوماتیک که به فشارهای مختلف در بخشهای مختلف کارخانه نیاز دارند، نصب سنسورهای فشار در نقاط مختلف سیستم امری ضروری است. این سنسورها قادرند فشار هوا را در نقاط مختلف سیستم اندازهگیری کرده و اطلاعات دقیق به کمپرسور ارسال کنند. به این ترتیب، کمپرسور قادر خواهد بود فشار هوا را بهطور بهینه تنظیم کند و از اعمال بار اضافی بر روی سیستم جلوگیری کند.

توزیع نامناسب فشار

در سیستمهای بزرگ پنوماتیک، نیاز به فشارهای مختلف در بخشهای مختلف کارخانه وجود دارد. بدون حسگرهای مناسب در نقاط مختلف، کمپرسور تنها میتواند فشار را در نقطه ورودی تنظیم کند، در حالی که نیازهای فشار در سایر قسمتها ممکن است متفاوت باشد. این تفاوت در فشار میتواند موجب کاهش کارایی سیستم، نوسانات فشار و مصرف غیر بهینه انرژی شود. برای مثال، فشار بالا در برخی بخشها میتواند موجب آسیب به تجهیزات و افزایش مصرف انرژی گردد، در حالی که فشار پایین در برخی دیگر از بخشها میتواند باعث عملکرد ضعیف یا خرابی دستگاهها شود.

هدررفت انرژی و هزینههای اضافی

بدون کنترل دقیق فشار در تمام نقاط سیستم، کمپرسور مجبور خواهد بود که انرژی بیشتری صرف تولید فشار کند، حتی در مناطقی که فشار کمتری نیاز است. این منجر به هدررفت انرژی میشود و به طور مستقیم هزینههای عملیاتی سیستم را افزایش میدهد. همچنین، این نوسانات فشار میتواند به تجهیزات آسیب رسانده و نیاز به تعمیرات و نگهداری مکرر ایجاد کند.

عدم شناسایی دقیق نیازهای فشار

یکی از چالشهای دیگر در این زمینه، عدم شناسایی دقیق نیازهای فشار در سیستم است. بدون استفاده از حسگرهای مناسب برای اندازهگیری فشار در نقاط مختلف، کمپرسور تنها قادر است فشار را در نزدیکی خود تنظیم کند و نمیتواند بهطور دقیق نیازهای فشار در سایر بخشهای سیستم را شناسایی کند. این عدم تطابق بین فشار مورد نیاز و فشار تأمین شده، باعث بروز مشکلاتی از جمله نوسانات فشار، مصرف غیر بهینه انرژی و کاهش کارایی کلی سیستم میشود.

نوسانات فشار و مشکلات عملکردی

بدون حسگرهای فشار مناسب، کمپرسور نمیتواند تغییرات فشار در بخشهای مختلف سیستم را شناسایی کند و بنابراین نمیتواند فشار را بهطور دقیق تنظیم کند. این امر میتواند منجر به نوسانات فشار در سیستم شود که در نتیجه موجب افت عملکرد دستگاهها، کاهش کیفیت تولید و در برخی موارد آسیب به ماشینآلات میشود.

هزینههای نگهداری بالا

عدم شناسایی دقیق نیازهای فشار بهطور معمول باعث افزایش هزینههای نگهداری و تعمیرات میشود. وقتی که سیستم فشار را بهطور صحیح و بهینه تنظیم نکند، کمپرسورها و تجهیزات دیگر مجبور به کارکردن در شرایط غیر بهینه میشوند که بهطور مستقیم عمر مفید تجهیزات را کاهش میدهد. در نتیجه، هزینههای نگهداری و تعمیرات بهطور قابل توجهی افزایش مییابد.

راهحلها و پیشنهادات

برای رفع این مشکلات، توصیه میشود که در سیستمهای بزرگ پنوماتیک از حسگرهای فشار دیجیتال و سیستمهای کنترل پیشرفته استفاده شود. این حسگرها میتوانند فشار هوا را در تمام نقاط سیستم اندازهگیری کرده و اطلاعات مورد نیاز را به کمپرسور ارسال کنند تا فشار در نقاط مختلف بهطور دقیق تنظیم شود. همچنین، استفاده از سیستمهای کنترلی هوشمند که قادر به تجزیه و تحلیل دادههای حسگرها هستند، میتواند به بهبود عملکرد سیستم کمک کرده و هزینههای عملیاتی را کاهش دهد.

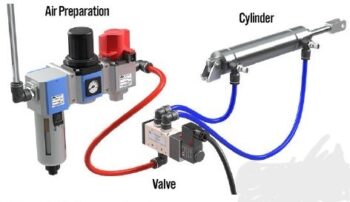

4. نصب نامناسب تجهیزات جانبی (Check Valve و Dryer)

در بسیاری از سیستمهای هوای فشرده، استفاده از تجهیزات جانبی مانند چک ولوها (Check Valves) و خشککنها (Dryers) میتواند تأثیر زیادی بر کارایی کلی سیستم داشته باشد. این تجهیزات برای حفظ عملکرد بهینه سیستم طراحی شدهاند، اما در برخی شرایط ممکن است خود باعث بروز مشکلاتی شوند که عملکرد سیستم را تحت تأثیر قرار دهد. یکی از مشکلات رایج در این زمینه، وجود چک ولوهایی است که بهویژه در خشککنها نصب میشوند. این چک ولوها ممکن است مانع عبور هوا از سیستم شوند و باعث ایجاد فشار اضافی در کمپرسور شوند.

مشکل در جریان هوا

چک ولوها بهطور معمول برای جلوگیری از برگشت جریان هوا نصب میشوند. وظیفه اصلی این تجهیزات این است که از جریان برگشتی هوا به کمپرسور جلوگیری کرده و اجازه میدهند که هوای فشرده فقط در یک جهت جریان یابد. این مکانیزم برای جلوگیری از آسیب به کمپرسور و بهبود عملکرد سیستم اهمیت زیادی دارد. با این حال، زمانی که کمپرسور از کار میافتد یا فشار در سیستم تغییر میکند، این چک ولوها ممکن است مانع عبور هوا از بخشهای پایینتر سیستم شوند. در نتیجه، فشار هوا در کمپرسور افزایش یافته و ممکن است باعث افزایش بار روی کمپرسور شود.

افزایش فشار در کمپرسور

چک ولوها بهطور معمول در مسیر عبور هوا قرار دارند و در زمانهایی که فشار در سیستم کاهش مییابد، بهطور خودکار بسته میشوند تا از برگشت هوا به کمپرسور جلوگیری کنند. اما وقتی که کمپرسور از کار میافتد و سیستم نیاز به هوای فشرده دارد، چک ولوها میتوانند مانع عبور هوا از سیستم شوند. این وضعیت باعث میشود که فشار در داخل کمپرسور افزایش یابد، که نهتنها کارایی کمپرسور را کاهش میدهد، بلکه ممکن است باعث آسیب به تجهیزات یا افزایش مصرف انرژی نیز شود.

خروجی هوا محدود

یکی از مشکلات دیگر در سیستمهای هوای فشرده، محدود بودن خروجی هوا است. زمانی که کمپرسور هوای فشرده تولید میکند، اما سیستم قادر به استفاده از آن نیست، فشار تولید شده به هدر میرود. این مشکل ممکن است بهدلیل عملکرد نادرست تجهیزات جانبی مانند چک ولوها یا خشککنها به وجود آید. در این حالت، کمپرسور به تولید هوای فشرده ادامه میدهد، اما سیستم نمیتواند از آن استفاده کند. این شرایط باعث میشود که فشار تولید شده از بین برود و انرژی صرف تولید هوای فشردهای شود که در نهایت استفاده نمیشود.

افزایش بار روی کمپرسور

زمانی که سیستم قادر به استفاده از هوای فشرده تولید شده نیست، کمپرسور بهطور مداوم تلاش میکند هوای بیشتری تولید کند. این مسئله باعث افزایش بار روی کمپرسور میشود و در نتیجه مصرف انرژی بهطور قابل توجهی افزایش مییابد. کمپرسور در این وضعیت برای تأمین فشار لازم، به کار خود ادامه میدهد، در حالی که هوای تولیدی بهطور غیرضروری به هدر میرود. این مسئله نهتنها باعث اتلاف انرژی میشود، بلکه میتواند هزینههای عملیاتی سیستم را بهطور چشمگیری افزایش دهد.

راهحلها و پیشنهادات

برای جلوگیری از این مشکلات، توصیه میشود که سیستمهای هوای فشرده با تجهیزات جانبی مانند چک ولوها و خشککنها بهطور دقیق و صحیح طراحی و نصب شوند. در این راستا، لازم است که:

- نصب چک ولوهای مناسب: چک ولوها باید بهطور دقیق در مکانهایی نصب شوند که از برگشت جریان هوا جلوگیری کنند و از افزایش فشار در سیستم جلوگیری کنند.

- بازنگری در نصب خشککنها: خشککنها باید بهگونهای نصب شوند که تأثیری منفی بر جریان هوای فشرده نداشته باشند و اجازه دهند که هوا بهطور مؤثر و بهینه در سیستم جریان یابد.

- کنترل خروجی هوا: سیستمهای کنترل فشار باید بهطور دقیق نظارت کنند که خروجی هوای تولیدی در کمپرسور بهطور بهینه مصرف شود و از هدررفت انرژی جلوگیری شود.

استفاده از تجهیزات با کیفیت و طراحی دقیق میتواند عملکرد سیستمهای هوای فشرده را بهبود داده و از بروز مشکلاتی مانند هدررفت انرژی و افزایش بار روی کمپرسور جلوگیری کند.

5. عدم توجه به مصرف بهینه انرژی

یکی از مشکلات اصلی در بسیاری از سیستمهای هوای فشرده، عدم استفاده بهینه از انرژی تولید شده است. در بسیاری از موارد، از کمپرسورهایی با فشار بالا برای کاربردهای نیازمند فشار پایین استفاده میشود که باعث هدررفت انرژی میشود.

استفاده از کمپرسورهای با درایو متغیر

کمپرسورهای با درایو سرعت متغیر (VSD) میتوانند فشار خود را بهطور خودکار بر اساس نیازهای واقعی سیستم تنظیم کنند و از مصرف انرژی غیرضروری جلوگیری کنند.

سیستمهای ذخیرهسازی انرژی

مخازن هوای فشرده میتوانند به کمپرسورها کمک کنند تا در مواقعی که تقاضا برای هوای فشرده کم است، کمتر کار کنند و بار اضافی را از سیستم حذف کنند.

6. افزایش هزینهها و بار اضافی سیستم

استفاده نادرست از هوای فشرده

یکی از مشکلات جدی که در سیستمهای هوای فشرده مشاهده میشود، استفاده نادرست از هوای فشرده است که ممکن است منجر به فعال شدن همزمان دو کمپرسور در سیستم شود. این مسئله بهویژه زمانی رخ میدهد که سیستم نیاز به هوای فشرده بیشتری دارد و کمپرسورها بهطور همزمان وارد عمل میشوند. نتیجه این امر، علاوه بر افزایش قابل توجه مصرف انرژی، فشار زیادی را بر سیستم لولهکشی و سایر تجهیزات پنوماتیکی وارد میکند.

بار اضافی بر لولهکشی

هنگامی که دو کمپرسور بهطور همزمان در سیستم فعال میشوند، فشار اضافی ایجاد میشود که باید توسط سیستم لولهکشی تحمل شود. لولهها و اتصالات باید این فشار اضافی را مدیریت کنند، که خود میتواند به مشکلاتی جدی منجر شود. یکی از این مشکلات، کاهش عمر مفید لولهها و اتصالات است. فشار اضافی بهطور مداوم روی این اجزا فشار وارد میکند، که موجب تسریع در فرسایش آنها میشود. این فرسایش ممکن است باعث ترک خوردگی، نشتی و حتی شکستگی لولهها شود.

کاهش عمر مفید لولهها و اتصالات

سیستم لولهکشی باید قادر باشد فشارهای مختلف را تحمل کند. اما هنگامی که کمپرسورها بهطور همزمان فعال میشوند، فشار ایجاد شده میتواند به قدری زیاد باشد که لولهها و اتصالات در برابر آن تاب نیاورند. این مسئله نهتنها باعث هزینههای اضافی در تعمیر و تعویض لولهها میشود، بلکه ممکن است سیستم را بهطور کامل از کار بیندازد.

آسیب به سایر تجهیزات

فشار اضافی در سیستمهای هوای فشرده، علاوه بر تأثیر منفی بر لولهکشی، میتواند به سایر تجهیزات پنوماتیکی آسیب برساند. شیرها، فیلترها و تنظیمکنندهها بهعنوان اجزای حساس سیستم پنوماتیک، در معرض آسیبهای ناشی از فشار اضافی قرار دارند. این فشار میتواند باعث آسیب به اجزای داخلی این تجهیزات شود و عملکرد آنها را مختل کند.

آسیب به شیرها و فیلترها

شیرهای پنوماتیکی و فیلترها طراحی شدهاند تا جریان هوای فشرده را تنظیم کرده و از ورود ناخالصیها به سیستم جلوگیری کنند. زمانی که فشار بیش از حد تحمل سیستم وارد میشود، این تجهیزات تحت فشار قرار میگیرند و ممکن است خراب شوند. آسیب به این اجزا میتواند منجر به مشکلاتی مانند نشت هوا، کاهش کارایی و حتی خرابی کامل سیستم شود.

آسیب به تنظیمکنندهها

تنظیمکنندهها برای کنترل و تنظیم فشار هوا در سیستم به کار میروند. فشار اضافی میتواند باعث آسیب به اجزای داخلی تنظیمکنندهها شود، که در نتیجه باعث تغییر در تنظیمات فشار و عملکرد نامناسب سیستم خواهد شد. این مسئله میتواند منجر به نوسانات فشار در سیستم و افزایش مصرف انرژی شود.

راهحلها و پیشگیری

برای جلوگیری از مشکلات ناشی از فعال شدن همزمان کمپرسورها و فشار اضافی بر سیستم، میتوان اقداماتی را انجام داد که به بهبود کارایی و افزایش عمر مفید سیستم کمک میکنند:

- استفاده از سیستمهای کنترل خودکار: با استفاده از سیستمهای کنترل فشار هوشمند، میتوان فشار سیستم را بهطور دقیق تنظیم کرد تا از فعال شدن همزمان کمپرسورها جلوگیری شود.

- نظارت بر فشار سیستم: سیستمهای نظارتی باید بهطور پیوسته فشار هوا را در نقاط مختلف سیستم اندازهگیری کرده و در صورت لزوم اقدام به تنظیم کمپرسورها کنند.

- بازنگری در طراحی لولهکشی: لولهها و اتصالات باید بهگونهای طراحی شوند که بتوانند فشارهای بالا را بهطور مؤثر تحمل کنند و از آسیبهای ناشی از فشار اضافی جلوگیری کنند.

- مراقبت و نگهداری تجهیزات: فیلترها، شیرها و تنظیمکنندهها باید بهطور مرتب بررسی و تمیز شوند تا از عملکرد صحیح آنها اطمینان حاصل شود و از آسیبهای ناشی از فشار اضافی جلوگیری شود.

اجرای این راهحلها میتواند به حفظ عملکرد بهینه سیستمهای هوای فشرده کمک کند و از بروز مشکلات ناشی از فشار اضافی و فعال شدن همزمان کمپرسورها جلوگیری کند.

نتیجهگیری

مشکلات سیستمهای هوای فشرده میتواند اثرات منفی قابل توجهی بر کارایی سیستم و مصرف انرژی داشته باشد. این مشکلات نه تنها باعث هدررفت انرژی میشوند، بلکه میتوانند به اجزای مختلف سیستم آسیب وارد کرده و هزینههای اضافی ایجاد کنند. به همین دلیل، شناسایی و رفع این مشکلات امری ضروری است.

با بهکارگیری روشهای بهینهسازی، میتوان بهرهوری سیستمهای پنوماتیک را به طور قابل توجهی افزایش داد. استفاده از کمپرسورهای مناسب که توانایی تأمین نیازهای سیستم را دارند، از اهمیت ویژهای برخوردار است. همچنین، نصب سنسورها و سیستمهای پایش فشار در نقاط مختلف سیستم میتواند به بهبود تنظیمات فشار و جلوگیری از نوسانات فشار کمک کند. این اقدامات به کاهش مصرف انرژی و جلوگیری از آسیب به تجهیزات پنوماتیک کمک میکنند.

در کنار این اقدامات، تعویض تجهیزات فرسوده مانند کمپرسورها، دمندهها و فیلترها با مدلهای جدیدتر و کارآمدتر میتواند موجب افزایش کارایی سیستم شود و هزینههای نگهداری و تعمیرات را به حداقل برساند.

در نهایت، با اجرای این روشها میتوان نه تنها بهرهوری سیستمهای هوای فشرده را افزایش داد، بلکه از هزینههای اضافی ناشی از تعمیرات و مصرف غیر بهینه انرژی جلوگیری کرد و سیستمهای پنوماتیکی را به یک ابزار کارآمد و پایدار تبدیل نمود.