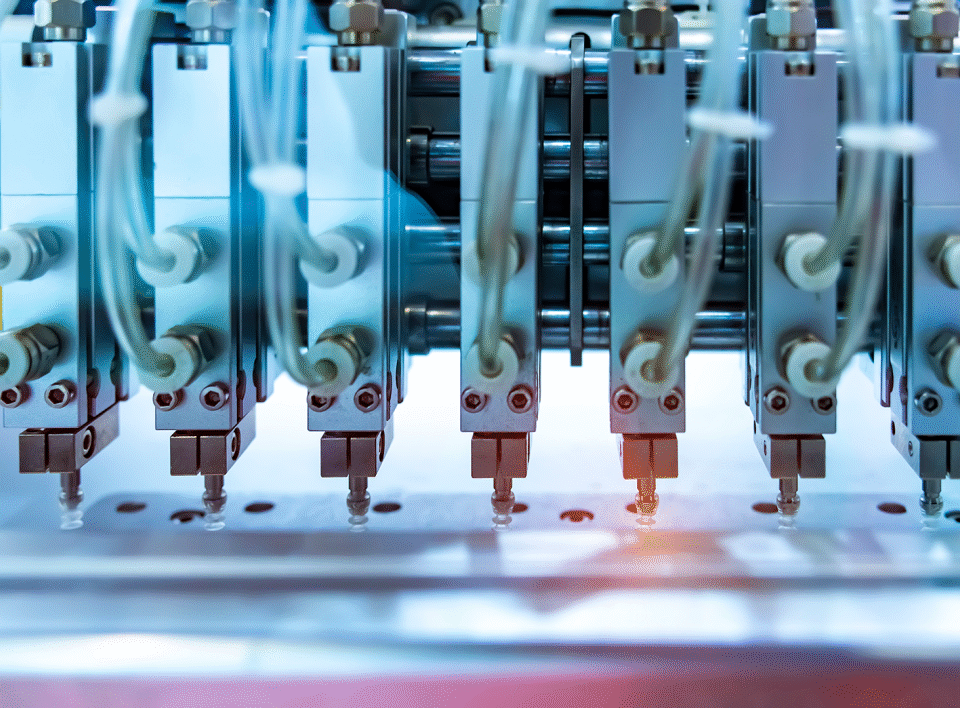

استفاده گسترده از فناوریهای پنوماتیک در دستگاههای بستهبندی—برای حرکتدهی و فعالسازی توالیهای ماشین—باعث توجه بیشتر طراحان ماشین و کاربران نهایی به این موضوع شده است که چگونه پنوماتیک میتواند ایمنی و عملکرد عملیاتی امن در تجهیزات آنها را بهبود بخشد.

این افزایش علاقه تا حدی به جهانیشدن بازار دستگاههای بستهبندی مربوط میشود. بسیاری از تولیدکنندگان اصلی دستگاههای بستهبندی تمرکز دارند بر ساخت دستگاههایی که بتوانند در بازارها و مناطق مختلف با حداقل تغییرات به فروش برسند.

برای دستیابی به این هدف، این دستگاهها نیاز دارند که مقررات ایمنی را رعایت کنند—بهویژه برای بازارهای اروپایی. علاوه بر این، سازندگان ماشینآلات و کاربران نهایی همچنین متوجه شدهاند که استفاده از پنوماتیکهایی که فناوری ایمنی را یکپارچه میکنند، میتواند قابلیت اطمینان سیستمهای آنها را بهبود بخشیده و عمر عملیاتی آنها را افزایش دهد.

دستگاههای بستهبندی بهشدت به پنوماتیک برای عملکرد ایمن و عملیاتی خود وابسته هستند.

رشد ایمنی در فناوریهای پنوماتیک

در سطح جهانی، دستورالعملهای قانونی برای طراحی و بهرهبرداری از ماشینآلات نیاز به ارزیابی ریسک دارند تا خطرات احتمالی شناسایی شده، ریسکها کاهش یابند و مقررات مربوط به سلامت و ایمنی رعایت شود تا از افراد و ماشینآلات محافظت شود. استاندارد اصلی مقرراتی که بر فناوریهای پنوماتیک در سیستمهای بستهبندی تأثیر میگذارد، ISO 13849 است که الزامات ایمنی و راهنماییهایی برای طراحی و یکپارچهسازی قطعات مرتبط با ایمنی در سیستمهای کنترل ارائه میدهد.

برای طراحان ماشینآلات مهم است که تمام قطعات متحرک در یک محور—به عنوان مثال یک محرک پنوماتیکی یا سیلندر—را در نظر بگیرند و نحوه کنترل آن حرکت را برای ایجاد مدارهای ایمنی که الزامات ISO 13849 را برآورده کند، تعیین کنند. دکتر رولف زولنر، مشاور برجسته مدیریت ریسک ایمنی در اروپا، گفت: “ISO 13849 از سازندگان ماشین میخواهد که قوانین شناختهشده مهندسی خوب و اصول ایمنی اثباتشده را بهکار گیرند و روشهای اعتبارسنجی را توصیه میکند. یکی از مواردی که اغلب نادیده گرفته میشود این است که فقط کنترلهای الکتریکی برای پیادهسازی کنترلهای ایمنی استفاده نمیشوند—پنوماتیک هم میتواند این کار را انجام دهد.”

مهندسان طراحی باید قادر باشند کنترل انتخابی روی نحوه عملکرد تخلیه ایمن در فنجانهای وکیوم داشته باشند، بهویژه در مواردی که در صورت از دست رفتن ناگهانی وکیوم، ممکن است خسارتی به وجود آید.

عملکردهای ایمنی مبتنی بر پنوماتیک

بهطور خلاصه، یک مدار کنترل ایمنی تعریفشده توسط ISO 13849 سه عنصر اساسی دارد:

• ورودی، مانند حسگری مانند درب ایمنی، تشک ایمنی یا مانع نوری که رویدادی را شناسایی میکند که بهعنوان یک خطر ایمنی شناخته شده است؛

• منطق، که خطر را ارزیابی میکند، مانند PLC ایمنی یا پنوماتیک ایمن با منطق پیشبرنامهریزیشده که برای پاسخدهی به یک مسیر مشخص بر اساس ورودی حسگر عمل میکند؛

• و محرک، که واکنش ایمن را آغاز میکند، مانند محدود کردن سرعت، کاهش فشار یا نیرو یا آغاز تخلیه ایمن فشار پنوماتیک برای توقف حرکت سیلندر و ایمن نگهداشتن قطعات متحرک ماشین.

طراحی مدار پنوماتیک ایمن بر آنچه که در صورت از دست دادن قدرت و قطع دریافت توان لازم به مدارهای پنوماتیک، برای محورهای ماشین و محرکهای پنوماتیکی میافتد، متمرکز است. زمانی که از دست دادن توان رخ میدهد، پنوماتیکها در یک سیستم بستهبندی میتوانند بهطور خودکار چندین اقدام برای حفاظت از افراد و ماشینآلات را آغاز کنند، مانند کاهش فشار و نیرو، آزادسازی ایمن انرژی و تضمین جهت حرکت ایمن یا مسدود کردن حرکت.

عملکردهای تخلیه ایمن

تخلیه ایمن پنوماتیک میتواند با توصیف یک دستگاه بستهبندی معمولی که شامل محرکهای پنوماتیکی است، توضیح داده شود. بهعنوان مثال، در یک دستگاه بستهبندی سینی، مواد بستهبندی شفاف از یک رول که توسط سیلندرهای پنوماتیکی و سیستمهای شیر کنترل میشود، باز میشود.

اگر در عملکرد بستهبندی گیر کرده باشد، حسگرها در نقاط مختلف دستگاه، گیر کردن را شناسایی کرده و یک خاموشی دستگاه که شامل تخلیه ایمن است را آغاز میکنند. هوا بهطور ایمن از پنوماتیکهای درون دستگاه بهطور کنترلشده تخلیه میشود، انرژی از سیستم برداشته شده و از آسیب به تجهیزات جلوگیری میشود؛ همچنین این اقدام تضمین میکند که یک اپراتور میتواند وارد محفظه دستگاه شده و گیر را بهطور ایمن برطرف کند.

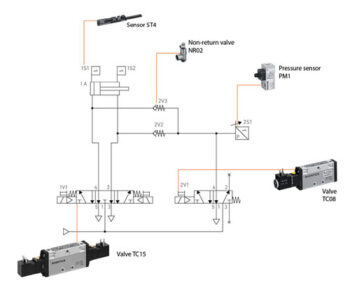

هنگامی که تخلیه ایمن آغاز میشود، شیرها به موقعیت پایه (یا پیشفرض) حرکت میکنند تا فشار سیستم کاهش یابد. برای اطمینان از موفقیت تخلیه ایمن، باید دو مسیر تخلیه ایمن با دو شیر وجود داشته باشد، بنابراین اگر یک شیر خراب شود، شیر دیگر جایگزین آن شده و تخلیه ایمن انجام میشود.

معمولاً مدارهای تخلیه ایمن پنوماتیک نیاز به چندین جزء دارند: دو شیر، دو حسگر و یک واحد نظارت بر هوا. اخیراً، تأمینکنندگان پنوماتیک شیرهای تخلیه ایمن را با حسگرهای یکپارچه در واحدها برای سادهسازی سیمکشی و آزمایش مدار ایجاد کردهاند.

در برخی شرایط، تخلیه سیستم پنوماتیک ممکن است باعث شود که دستگاه بهطور بهموقع تمیز نشود. در مثال توضیح دادهشده، ممکن است سیلندرهایی وجود داشته باشند که هوا در آنها بهطور ایمن در تخلیه (بر اساس طراحی) حبس شده باشد، اما نیاز به حرکت دادن توسط اپراتور برای برطرف کردن گیر دارند.

در این وضعیت، یک عملکرد ایمنی جایگزین بهنام “نگهداشتن ایمن” میتواند به سیستم طراحی و آغاز شود. برای حرکت دادن آن محرک و برطرف کردن گیر، لازم است پورتها به سیلندر باز شوند. بسیاری از سیستمهای پنوماتیک از شیرهای منیفولد برای کنترل جریان هوا به چندین محرک و سیلندر استفاده میکنند، و نسل جدید شیرها ویژگیهایی را شامل میشوند که به اپراتورها این امکان را میدهند که سیگنال جداگانهای به یک شیر خاص ارسال کنند تا آن را باز کنند و سیلندر بتواند برای برطرف کردن گیر حرکت کرده و دستگاه دوباره راهاندازی شود.

پیادهسازی تخلیه ایمن دو کاناله با محصولات پنوماتیکی

کنترل ایمن وکیوم و راهاندازی مجدد

فنجانهای وکیوم و گیرههای پنوماتیکی همچنین محرکهای رایجی در بسیاری از کاربردهای بستهبندی سبک هستند که برای برداشتن اشیاء و قرار دادن آنها در جعبه، کیسه یا سایر محفظهها استفاده میشوند. در شرایطی که دستگاه شروع به تخلیه ایمن میکند، طراحان دستگاه و بستهبندیکنندگان نمیخواهند اشیاء نگهداشته شده توسط این محرکها رها شوند.

مهندسان طراحی باید قادر باشند این اجزا را در منیفولد بهطور انتخابی و ایزوله کنترل کنند — هم بهصورت الکتریکی و هم پنوماتیکی. از یک شیر چک با کنترل پیلوتی میتوان برای قفل کردن سیلندر و حفظ گیره در حالی که سایر سیستمهای پنوماتیکی بدون توان باقی میمانند، استفاده کرد. برخی از منیفولدهای پنوماتیکی امروزه ویژگیهایی دارند که این امکان را فراهم میکنند تا توان کمکی به بخشهای مختلف منیفولد تأمین شود. در صورت تخلیه ایمن، سیگنالی میتواند ارسال شود تا توان به سمت قسمت وکیوم شیر نگه داشته شود و برق از سایر قسمتهای منیفولد کاهش یا قطع گردد.

برای اطمینان از ایمنی در عملیات دستگاه و جلوگیری از آسیب به ماشینآلات، برخی از سازندگان دستگاهها همچنین فشار ایمن را در طراحیهای خود لحاظ میکنند. مشابه با «شروع نرم» در محورهایی که توسط سروو موتور حرکت میکنند، این روش از شیرهای پنوماتیک برای بالا بردن آهسته و ایمن فشار تمامی سیستمهای پنوماتیکی دستگاه به فشار کامل در هنگام شروع یا راهاندازی مجدد دستگاه استفاده میکند؛ این کار به جلوگیری از آسیب به محرکها و دیگر تجهیزات ناشی از شروع ناگهانی کمک میکند. این ویژگی میتواند در دستگاههای بستهبندی که برای تغییرات مکرر فرمت یا مواد بستهبندی نیاز دارند، بسیار مفید باشد.

افزایش عمر و ارزش دستگاهها

انتخاب اجزای پنوماتیکی برای مدارهای ایمنی بر اساس دستورالعملهای ISO برای ارزیابی عوامل خطر مرتبط با ایمنی برای یک دستگاه خاص، بر عهده طراح دستگاه است تا الزامات PL را برآورده کند. با این حال، انتخاب اجزای پنوماتیکی با طول عمر مستند بیشتر تنها برای ایمنی یا فقط بهمنظور تطابق با استانداردهای در حال تکامل نیست.

ایمنی و ارزش دستگاه بهطور مستقیم با یکدیگر مرتبط هستند: اجزای پنوماتیکی ایمن که عملکرد قابل اعتمادی را برای سالها ارائه میدهند، قابلیت اطمینان عملیاتی را افزایش میدهند، هزینههای نگهداری را کاهش میدهند و زمان عملکرد تجهیزات بستهبندی را افزایش میدهند—که همه این عوامل به بهبود بهرهوری و بازگشت سرمایه کمک میکنند.

علاوه بر این، تکنولوژی حسگر جدید در بسیاری از شیرهای پنوماتیکی و سایر اجزا برای ضبط دادههایی مانند طول کورس سیلندر و تعداد چرخههای شیر یکپارچه میشود. این دادهها میتوانند برای برنامههای نگهداری پیشگیرانه و تعویض استفاده شوند تا اطمینان حاصل شود که ایمنی دستگاه و اپراتور به حداکثر میرسد.

دستورالعمل ISO 13849 باعث شده است که بسیاری از شرکتهای پیشرو در فناوری پنوماتیک در زمینه مستند سازی و دریافت تأییدیههای شخص ثالث برای بهبودهای عملکرد قابل اعتماد اجزای خود سرمایهگذاری کنند، همچنین بهبودهایی در نحوه ادغام راحتتر این اجزا در مدارهای پنوماتیکی ایمن ایجاد کنند. برای طراحان و سازندگان دستگاههای بستهبندی که به دنبال ساخت دستگاههایی قابل عرضه در بازار جهانی هستند، این دلیل دیگری است که چرا پنوماتیک همچنان فناوری مهم و قابل اعتمادی برای سیستمهای آنها باقی میماند.

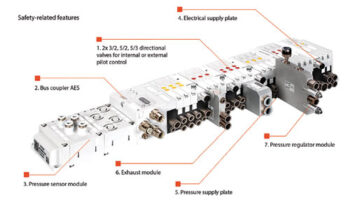

ویژگیهای پنوماتیک ایمن

مقادیر نشت خوب: این ویژگیها ریسک خرابی را کاهش میدهند. هوای پیلوتی میتواند بهطور داخلی یا خارجی کنترل شود: اگر مشکلی پیش آید، شیرها به وضعیت ایمن تعریفشده سوئیچ میکنند.

کوپلر باس: این کوپلر جداسازی گالوانیک بین ولتاژ منطق (UL) و ولتاژ محرک (UA) در کوپلر باس فراهم میکند. این باعث جداسازی عملکردهای ایمن از سایر عملکردها میشود و اصول ایمنی ISO 13849-2 را برآورده میکند.

ماژول سنسور فشار: این ماژول بهطور ایمن فشارهای سیستم را نظارت میکند و اطلاعات قابل اعتماد و سریعی از شرایط فشار در تمام حالتهای عملیاتی مربوطه ارائه میدهد.

صفحه تأمین برق الکتریکی: این صفحه ولتاژ محرک را برای شیرها فراهم میکند و اجازه میدهد تا مناطق ولتاژ مستقل با هر تعداد شیر ایجاد شود. عملکردهای ایمنی از سایر عملکردها جدا میمانند.

صفحه تأمین فشار: این صفحات مناطق فشار مستقل متقابل برای تأمین فشار سفارشی به مدارهای ایمنی مختلف فراهم میکنند و از تخلیه سریع و مناسب سیستم اطمینان حاصل میکنند.

ماژول تخلیه: در صورت توقف اضطراری، ممکن است اتاقکهای سیلندر تحت فشار باقی بمانند. برای تغییر موقعیت سیلندر (برای نگهداری یا قرار دادن قطعه کار) تخلیه هدفمند سیستم میتواند سیلندر را بدون نیاز به اعمال انرژی غیرفعال کند. یکپارچهسازی این ماژول در سیستمهای شیر باعث کاهش حساسیت به حرکت محرکها میشود.

ماژول تنظیمکننده فشار: این ماژول کنترل ایمن هوای فشرده در خطوط کاری را برای فشارهای ایمن و حرکت کنترلشده سیلندر فراهم میکند. بسیاری از عملکردهای ایمن پنوماتیکی میتوانند با کاهش فشار و نیرو تکمیل شوند.