انتخاب واحد مراقبت هوای فشرده (FRL) مناسب

هوای فشرده تمیز است، بهراحتی در دسترس قرار میگیرد و استفاده از آن ساده است، اما اگر بهدرستی مدیریت نشود، میتواند پرهزینهترین شکل انرژی در کاربرد شما باشد. تنظیم نادرست یا بدون کنترل فشار میتواند باعث افزایش مصرف هوای فشرده و در نتیجه افزایش مصرف انرژی شود.

فشار بیشازحد همچنین میتواند باعث فرسودگی بیشتر تجهیزات، افزایش هزینههای نگهداری و کاهش عمر ابزارها شود. یک قانون کلی میگوید: بهازای هر ۲ psi افزایش در فشار کاری، هزینه انرژی فشردهسازی حدود ۱٪ افزایش مییابد.

استفاده از واحدهای FRL (فیلتر، رگولاتور و روانکار) در محل مصرف ضروری است تا هر ابزار یا فرایند، هوای فشردهای تمیز، روغنکاریشده و با فشار مناسب دریافت کند و عملکرد بهینه داشته باشد.

فیلتر ایدهآل برای سیستم پنوماتیک

یکی از مهمترین دلایل استفاده از هوای فشرده، قابلیت اطمینان بالا در عملکرد است. اما برای رسیدن به این قابلیت، فیلتراسیون مناسب نقشی کلیدی در افزایش دوام و عملکرد پایدار تجهیزات ایفا میکند. متأسفانه هوای فشرده ممکن است حاوی آلایندههایی مانند آبِ تقطیرشده، روغنِ باقیمانده از کمپرسور، ذرات جامد ناشی از زنگزدگی و رسوبات داخل لولهها، و حتی گردوغبار محیط باشد. این ناخالصیها میتوانند در هر نقطه مصرف مشکلساز شوند و باید با استفاده از فیلترهای مناسب حذف گردند.

اندازه ذرات آلاینده با واحد میکرومتر (µm) اندازهگیری میشود؛ هر میکرومتر برابر با یکمیلیونام متر یا حدود 0.000039 اینچ است. فیلترها بر اساس کوچکترین اندازه ذرهای که قادر به جذب آن هستند طبقهبندی میشوند. به عنوان مثال، فیلترهایی با رده ۴۰ تا ۶۰ میکرومتر برای بسیاری از کاربردهای صنعتی مناسب هستند، اما فیلترهای نقطه مصرف معمولاً دارای رتبه ۵ میکرومتر هستند.

نکته مهم این است که فیلترهای با دقت بالاتر (ریزتر) افت فشار بیشتری ایجاد میکنند، که مستقیماً باعث افزایش هزینه انرژی برای فشردهسازی هوا میشود. همچنین این فیلترهای ریزتر سریعتر دچار گرفتگی میشوند و این نیز باعث افت فشار بیشتر خواهد شد.

در نتیجه، هرچند استفاده از فیلترهای دقیقتر آسیبی به تجهیزات پاییندست وارد نمیکند، اما میتواند هزینه عملکرد سیستم هوای فشرده را افزایش دهد.

نکاتی کلیدی در انتخاب فیلتر مناسب

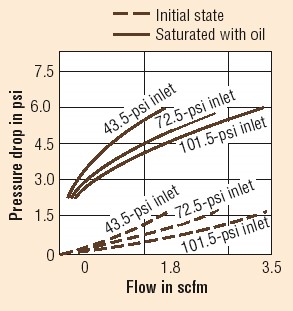

بسیاری از تولیدکنندگان فیلتر، میزان افت فشار و ظرفیت نگهداری ذرات را از طریق نمودارهایی بر اساس فشار و جریان مشخص میکنند. بنابراین، فیلترهای حذف ذرات باید با در نظر گرفتن افت فشار قابلقبول و سایز اتصالات لوله انتخاب شوند.

در حالت معمول، افت فشار این نوع فیلترها بین ۱ تا ۵ psi است. به همین دلیل، استفاده از فیلترهایی با بدنه بزرگتر باعث کاهش افت فشار اولیه و افزایش طول عمر مفید نسبت به فیلترهای کوچکتر (با همان ظرفیت حذف ذرات) خواهد شد.

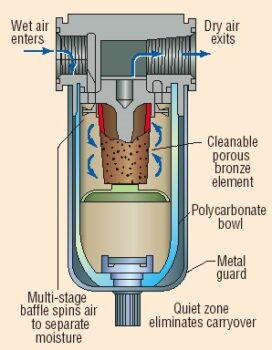

بیشتر فیلترهای نقطه مصرف مدعی حذف آب تقطیرشده هستند، که معمولاً از طریق یک جداکننده سیکلونی در بخش ورودی خود عمل میکنند. اما کارایی این نوع فیلترها در حذف آب، وابسته به سرعت جریان هوای ورودی است. به همین دلیل، انتخاب فیلتر باید بر اساس دبی هوای موردنظر انجام شود، نه صرفاً بر اساس میزان افت فشار قابلقبول.

اگر هدف اصلی از نصب فیلتر، حذف رطوبت باشد، بهتر است از یک شیر تخلیه اتوماتیک شناور استفاده شود تا مایعات جمعشده در کاسه فیلتر بهطور دورهای تخلیه شوند. معمولاً این نوع فیلترها دارای کاسه پلیکربناتی شفاف هستند تا امکان بازرسی بصری راحت از سطح مایعات فراهم شود.

نکته مهم اینکه مواد شیمیایی مختلفی میتوانند به این پلاستیک آسیب بزنند. ضمن اینکه پلیکربنات در فشارهای بالاتر از ۱۵۰ psi و دمای خارج از بازه ۴۰ تا ۱۲۰ درجه فارنهایت عملکرد مناسبی ندارد. بنابراین اگر احتمال قرارگیری فیلتر در شرایط سختتر وجود دارد، باید از کاسه فلزی استفاده شود. همچنین در صورتی که از روانسازهای سنتتیک کمپرسور استفاده میشود (که معمولاً حاوی ترکیبات شیمیایی مضر برای پلیکربنات هستند)، استفاده از کاسه فلزی الزامی است.

فیلترهای همجوشی (Coalescing Filters)

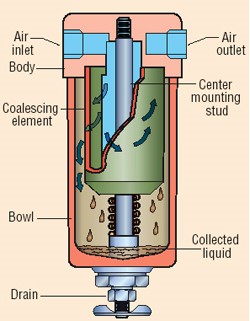

بخش زیادی از روغن و بخشی از آب تقطیرشده موجود در جریان هوای فشرده، بهصورت مه یا آئروسل وجود دارد که میتواند از منافذ فیلترهای استاندارد عبور کند. در کاربردهایی مثل ابزار دقیق، رنگپاشی، و انتقال مواد حجیم، حذف این ذرات ریز ضروری است – و این دقیقاً کاری است که فیلترهای همجوشی انجام میدهند.

میزان عبور آئروسل (مخصوصاً روغن) از این نوع فیلترها معمولاً با واحد قسمت در میلیون (ppm) بیان میشود – یعنی نسبت وزن روغن به هوا – که ممکن است از ۱ ppm تا حتی ۰٫۰۱ ppm متغیر باشد. فیلترهای همجوشی معمولاً قادرند ذرات مایع بسیار ریزتری را نسبت به ذرات جامدی که یک فیلتر استاندارد میتواند حذف کند، از هوا جدا کنند. برخی مدلها دارای دو مرحله فیلتراسیون هستند: مرحله اول برای حذف ذرات جامد و محافظت از عنصر همجوشی در مرحله دوم استفاده میشود.

از آنجا که تمام فیلترهای همجوشی نسبت به فیلترهای معمولی، مقاومت بیشتری در برابر جریان هوا ایجاد میکنند، بنابراین افت فشار در آنها نیز بیشتر خواهد بود. این فیلترها دارای دو نوع افت فشار هستند:

- افت فشار اولیه (خشک)

- افت فشار کاری (زمانی که اشباع شدهاند)

و این اعداد به فشار سیستم و نرخ جریان هوا وابستهاند. در نتیجه، راندمان واقعی این فیلترها تا حد زیادی به سرعت عبور هوا از درون فیلتر بستگی دارد.

برای انتخاب صحیح یک فیلتر همجوشی، باید سه عامل را در نظر گرفت:

- میزان روغن مجاز در خروجی (oil carryover)

- دبی جریان هوای مورد انتظار

- اندازه اتصال به لوله

برای مثال، یک فیلتر با کارایی ۰٫۱ ppm، معمولاً در حالت اشباعشده، افت فشاری در حدود ۲ تا ۵ psi ایجاد میکند. اما اگر از فیلترهای با راندمان بسیار بالا (مثلاً با کارایی ۰٫۰۱ ppm) استفاده شود، افت فشار میتواند تا ۱۰ psi نیز برسد، زمانی که فیلتر بهطور کامل خیس یا اشباع شده باشد.

انتخاب رگلاتور مناسب

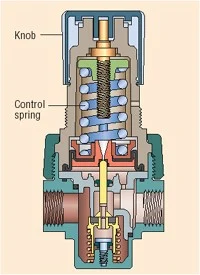

بعد از اینکه حداقل فشار مناسب برای عملکرد بهینه یک کاربرد مشخص شد، باید مطمئن شویم که این فشار بهصورت پایدار و ثابت تأمین میشود – حتی در شرایطی که فشار یا جریان هوا در ورودی دچار نوسان باشد. به همین دلیل، استفاده از رگولاتور یا شیر کاهش فشار مناسب در مسیر هوای فشرده، بسیار حیاتی است.

رگولاتورهای هوا نوعی شیر تخصصی هستند که فشار ورودی را کاهش داده و آن را به سطحی میرسانند که برای کارکرد بهینه تجهیزات هوای فشرده در پاییندست مناسب باشد. این تنظیم فشار باعث افزایش بهرهوری و کاهش استهلاک تجهیزات میشود.

برای محافظت از مسیرهای داخلی حساس رگولاتور در برابر آسیب ناشی از آلودگیها، بهتر است یک فیلتر هوا قبل از رگولاتور نصب شود تا ذرات معلق، آب تقطیرشده یا روغنهای موجود در هوا به رگولاتور آسیبی وارد نکنند.

به بیان ساده:

۱. فشار هدف را مشخص کن

۲. رگولاتوری انتخاب کن که این فشار را بهطور پایدار حفظ کنه

۳. قبل از رگولاتور، یه فیلتر درستحسابی بذار که مسیرشو تمیز نگه داره

این سه قدم ساده، پایهی یک سیستم پایدار و مطمئن هستن.

نکات انتخاب رگولاتور فشار مناسب

پس از تعیین حداقل فشار کاری مناسب برای هر کاربرد در سیستم هوای فشرده، لازم است که هوا با فشاری ثابت و پایدار به مصرفکننده برسد — حتی اگر جریان و فشار در بخش ورودی سیستم دچار نوسان شود. به همین دلیل، نصب رگولاتور یا شیر کاهش فشار مناسب در مسیر لولهکشی هوا اهمیت حیاتی دارد.

رگولاتورهای هوا در واقع شیرهای خاصی هستند که فشار ورودی را کاهش داده و آن را به سطحی میرسانند که برای عملکرد بهینه تجهیزات پنوماتیکی در پاییندست کافی باشد. برای محافظت از رگولاتور در برابر آسیبدیدگی مسیرهای داخلیاش، معمولاً یک فیلتر در بخش بالادست آن نصب میشود تا از ورود ذرات آلاینده جلوگیری کند.

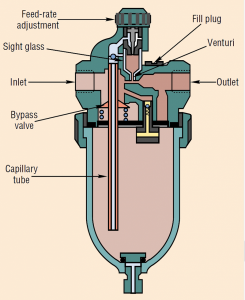

محفظه دیافراگم

رگولاتورهای بزرگتر و گرانقیمتتر، محفظه دیافراگم جداگانهای دارند که به یک لوله آسپیراتور متصل است و به فشار خروجی در معرض قرار میگیرد. این طراحی بهگونهای است که دیافراگم از جریان اصلی هوا جدا میشود و این کار اثرات سایشی آن را به حداقل میرساند و در نتیجه عمر شیر بیشتر میشود.

نحوه عملکرد این نوع رگولاتور به این صورت است که:

- وقتی جریان هوا از این رگولاتور عبور میکند، لوله آسپیراتور فشاری کمی پایینتر از فشار دیافراگم در محفظه ایجاد میکند.

- این فشار کمتر باعث میشود که دیافراگم به سمت پایین منحرف شود و دهانه عبور هوا باز شود، بدون اینکه فشار خروجی بهطور قابلتوجهی کاهش یابد.

- این عمل در واقع همانند افزایش تنظیمات رگولاتور عمل میکند.

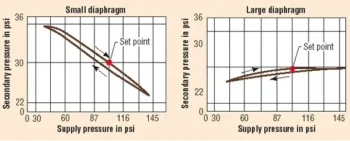

به این ترتیب، این نوع رگولاتور کمترین کاهش فشار خروجی را در هنگام تغییرات فشار ورودی نشان میدهد. جدول زیر مقایسهای از چگونگی تغییر فشار خروجی با دیافراگم کوچک و دیافراگم بزرگتر ارائه میدهد.

رگولاتورهایی با دیافراگمهای بزرگتر، پاسخدهی و حساسیت بهتری دارند. اما، بهطور کلی، وقتی جریان خروجی از رگولاتور در محدوده کامل آن افزایش مییابد، فشار خروجی کاهش مییابد. بنابراین، تنظیم فشار خروجی رگولاتور باید در شرایط جریان معمولی صورت گیرد تا عملکرد بهینهتری داشته باشد.

فشار ورودی در دیافراگمهای کوچک در مقابل دیافراگمهای بزرگ

جریان به واحد SCFM در دیافراگمهای کوچک در مقابل دیافراگمهای بزرگ

رگولاتورهای پاپت متعادل و رگولاتورهای دقیق

نوع دیگری از رگولاتورها پاپت متعادل را شامل میشود، اما از نظر ساختار کلی مشابه نسخه دیافراگم جداگانه است. این رگولاتورها دارای سوراخی بهطور قابل توجهی بزرگتر هستند تا جریان هوای بیشتری را اجازه دهند. پاپت بهطور فشاری متعادل است تا ثبات خوبی را حفظ کند. بنابراین، اثرات نوسانات فشار خروجی از بین میرود، که این باعث بهبود حساسیت و پاسخدهی میشود و میزان کاهش فشار (droop) را کاهش میدهد.

در نهایت، رگولاتورهای دقیق معمولاً از چندین دیافراگم ایزوله شده استفاده میکنند که بر اساس اصول تعادل علیه شیرهای فلابر و نازلها عمل میکنند. این رگولاتورها معمولاً در ظرفیتهای جریان محدود تولید میشوند و دارای پورتهای اتصال کوچکتری هستند.

نکات مهم در انتخاب رگولاتورها

برای انتخاب بهترین نوع رگولاتور برای یک کاربرد خاص، ابتدا باید از بین این سبکها یکی را انتخاب کرد. رگولاتورهای مینی معمولاً از نوع مستقیم و غیررهاش هستند، در حالی که بیشتر رگولاتورهای استاندارد از نوع خودرهاش با دیافراگم جداگانه هستند.

ملاحظه بعدی مقایسه فشار ورودی (تأمین نشده) اولیه با فشار خروجی (ثانویه) مورد نظر است.

در نهایت، باید نرخ جریان هوای مورد نظر انتخاب شود. پیچهای تنظیم در دو سبک موجود هستند: نوع قفلشونده ضد دستکاری Tee یا نوع دکمه پلاستیکی فشاری قفلشونده. نوع اول بهترین گزینه زمانی است که یک فشار کاری ثابت تنظیم شود و دیگر تغییر نکند.

با این حال، سبک دکمه قابل تنظیم (که در رگولاتورهای FRL ماژولار بسیار رایج است) برای استفاده عمومی مناسب است، جایی که فشار کاری میتواند بدون نیاز به ابزار تنظیم شود. رگولاتورها همچنین بر اساس اندازه بدنه (رتبه جریان سوراخ) و اندازه اتصال تعریف میشوند.

اگرچه ممکن است چند مدل برای جریان هوا و فشار مشخص قابل قبول به نظر برسند، اما رگولاتورهایی با بدنه بزرگتر حساسیت بهتری در تنظیمات دارند و کمتر دچار افت فشار میشوند نسبت به مدلهای کوچکتر در همان شرایط کاری.

فشارسنج خروجی ضروری است، اگرچه بسیاری از سازندگان معمولاً آن را فقط بهعنوان یک گزینه ارائه میدهند. براکتهای نصب نیز گزینه مفیدی هستند.

انتخاب بهترین روغن زن برای سیستمهای پنوماتیک

روغن زنهای پنوماتیک

روغن زنهای پنوماتیک

بسیاری از اجزای سیستمهای پنوماتیک و ابزارهای پنوماتیک زمانی که با روغن روانکاری میشوند، عملکرد بهتری دارند. تزریق یک مهآلود روغن به جریان هوای فشرده میتواند بهطور مداوم ولوها، سیلندرها و موتورها را روانکاری کرده و موجب عملکرد صحیح و عمر طولانی آنها شود.

مکان قرارگیری روغن زن در آخرین بخش خط لوله اهمیت دارد تا اطمینان حاصل شود که مقدار صحیحی از روانکاری به هر دستگاه میرسد. روغن ناکافی میتواند باعث فرسایش بیش از حد و خرابی زودهنگام شود. از طرف دیگر، روغن زیاد در خط لوله نهتنها هدر رفت است، بلکه میتواند منطقه اطراف را آلوده کند وقتی که هوای خروجی روغن را از ابزارها و ولوها بیرون میبرد.

روانکاری متناوب ممکن است بدترین وضعیت باشد، زیرا لایه روغن میتواند خشک شده و رسوبات یا لایههای وارنیش بر روی سطوح داخلی تجهیزات تشکیل دهد.

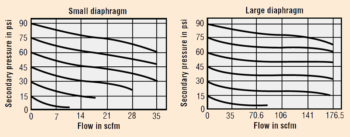

روغن زنهای هوای فشرده روغن را از مخزن به داخل جریان هوای متحرک میمکند؛ بهطوریکه هوای پرسرعت از طریق یک ونتوری عبور کرده و روغن را از طریق یک مویرگ بالا کشیده و سپس آن را به جریان هوای فشرده میریزد.

هوای متحرک روغن را به صورت مه (قطرات ریز) یا مهآلود (قطرات بزرگتر) تقسیم کرده و آن را به سمت دستگاه پنوماتیک هدایت میکند. در یک روغن زن معمولی، تمام هوای عبوری از ونتوری در شرایط جریان کم عبور میکند.

در شرایط جریان بالا، یک شیر بایپس با فنر برای هدایت جریان اضافی اطراف ونتوری باز میشود تا به نقطهای پایینتر از ونتوری هدایت شده و مجدداً به جریان روغنکاریشده بپیوندد. یک شیر تنظیم دستی نرخ چکیدن روغن را تنظیم میکند و یک شیشه دید به اپراتور این امکان را میدهد که خروجی را نظارت کند. یک درپوش پرکننده دسترسی به پر کردن مجدد مخزن را فراهم میکند که معمولاً از پلیکربنات ساخته میشود. همان احتیاطهایی که در مورد پلیکربنات برای فیلترهای هوای فشرده اعمال میشود، برای روغن زنها نیز صادق است.

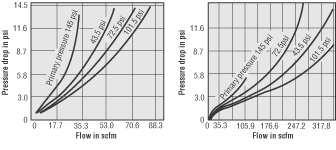

فشار و جریان روغنزن

روغن زنها معمولاً دامنه جریان وسیعتری نسبت به یک رگولاتور یا فیلتر معادل دارند، اما افت فشار آنها به سرعت با افزایش جریان افزایش مییابد.

افت فشار قابل قبول استاندارد برای روغن زنها بین 3 تا 7 psig است. روغن زنها معمولاً بر اساس اندازه اتصال لوله، ظرفیت مخزن روغن، و افت فشار مجاز در مقابل نرخ جریان انتخاب میشوند. بسیاری از تولیدکنندگان حداقل نرخ جریان برای عملکرد صحیح ونتوری را منتشر میکنند.

به یاد داشته باشید که هنگام تنظیم رگولاتور فشار، باید این افت فشار اضافی در جریان پاییندست را در نظر بگیرید. آن را در فشار استفاده مطلوب بهاضافه افت فشار روغن زن تنظیم کنید.

واحدهای ماژولار و ترکیبی FRL

واحد مراقبت ترکیبی

سازندگان معمولاً فیلترها، رگولاتورها و روغن زنها را از پیش مونتاژ کرده و به صورت واحدهای ترکیبی عرضه میکنند. این واحدها به طور استاندارد با اندازههای بدنه معمول و اندازههای پورت اتصال مشترک بستهبندی میشوند. اتصالات ممکن است از طریق لولههای رزوهای یا اتصالات ماژولار صورت گیرد.

اتصالات ماژولار این امکان را میدهند که اجزا به راحتی برای سرویسدهی یا تمیزکاری جدا شوند. علاوه بر این، برخی سازندگان فیلترها و رگولاتورها را در مجموعههای پشتهای ترکیب میکنند که در آن سر فیلتر به بدنه رگولاتور تبدیل میشود. این اجزا اتصالات ورودی و خروجی مشترک دارند که موجب میشود مجموعه بسیار فشرده باشد.

رگولاتور پنوماتیک جداگانه

واحدهای ترکیبی بستهبندیشده برای بیشتر کاربردهای صنعتی عملی هستند، چه فقط فیلتر-رگولاتور (FR) و چه فیلتر-رگولاتور-روغن زن (FRL) کامل. معیارهای انتخاب مشابه اجزای جداگانه هستند، با این تفاوت که تنها عملکرد ترکیبی فشار و جریان در نظر گرفته میشود.

زمانی که نیازهای خاص استفاده از فیلترهای تخصصی یا رگولاتورهای دقیق را الزامی میکند، باید مونتاژ از انتخابهای جداگانه تشکیل شود و با استفاده از لولههای نخی به هم متصل گردد.

نتیجهگیری:

با انتخاب واحد مراقبت هوای فشرده (FRL) مناسب، میتوان عملکرد بهینه سیستمهای پنوماتیک را حفظ کرده و از هزینههای اضافی ناشی از افت فشار یا روانکاری نادرست جلوگیری کرد. رعایت نکات مهم در انتخاب فیلتر، رگولاتور و روغنزن در کنار یکدیگر، به حفظ عمر طولانی تجهیزات و کاهش مصرف انرژی کمک خواهد کرد.