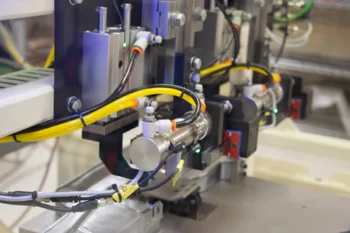

جکهای پنوماتیکی بهعنوان یکی از اجزای کلیدی در خطوط تولید و بستهبندی مواد غذایی، نقش مهمی در افزایش کارایی، دقت و سرعت فرآیندهای صنعتی ایفا میکنند. این تجهیزات با استفاده از هوای فشرده، حرکتهای خطی یا چرخشی را برای انجام وظایفی مانند جابجایی، فشار دادن یا بلند کردن محصولات فراهم میکنند. در صنایع غذایی، بهویژه در کشورهایی مانند کره جنوبی که استانداردهای بهداشتی سختگیرانهای دارند، استفاده از جکهای پنوماتیکی ساختهشده از استیل ضدزنگ (Stainless Steel) به دلیل مقاومت در برابر خوردگی و سهولت در تمیزکاری، امری ضروری است. این مقاله به بررسی ویژگیهای مدلهای استیل ضدزنگ جکهای پنوماتیکی و انطباق آنها با استانداردهای بهداشتی کره میپردازد.

اهمیت جکهای پنوماتیکی در بستهبندی مواد غذایی

جکهای پنوماتیکی به دلیل سرعت بالا، هزینه نگهداری پایین و قابلیت اطمینان، در خطوط بستهبندی مواد غذایی کاربرد گستردهای دارند. این تجهیزات در فرآیندهایی مانند پر کردن ظروف، بستن دربها، برچسبزنی و جابجایی محصولات استفاده میشوند. در محیطهای غذایی که رعایت بهداشت اولویت اصلی است، انتخاب متریال مناسب برای این جکها از اهمیت ویژهای برخوردار است. استیل ضدزنگ به دلیل خواص ضدخوردگی، مقاومت در برابر مواد شیمیایی و قابلیت شستوشوی آسان، به گزینهای ایدهآل تبدیل شده است.

ویژگیهای جکهای پنوماتیکی استیل ضدزنگ

مقاومت در برابر خوردگی

استیل ضدزنگ (معمولاً گریدهای 304 یا 316) در برابر رطوبت، مواد اسیدی و قلیایی موجود در مواد غذایی یا محلولهای شستوشو مقاومت بالایی دارد. این ویژگی باعث میشود جکها در محیطهای مرطوب یا در تماس با مواد غذایی مانند سسها، لبنیات یا محصولات پروتئینی، دچار زنگزدگی نشوند.

رعایت استانداردهای بهداشتی

در کره جنوبی، استانداردهای بهداشتی مانند Korea Food Safety Standards (KFSS) و الزامات بینالمللی مانند ISO 22000 بر لزوم استفاده از مواد غیرسمی و قابل شستوشو در تجهیزات صنایع غذایی تأکید دارند. جکهای استیل ضدزنگ با سطح صاف و بدون منافذ، از تجمع باکتریها و آلودگیها جلوگیری میکنند.

دوام و طول عمر بالا

جکهای ساختهشده از استیل ضدزنگ در برابر سایش و تغییرات دمایی مقاوم هستند. این ویژگی برای خطوط تولید مواد غذایی که بهصورت مداوم و در شرایط سخت کار میکنند، بسیار حیاتی است.

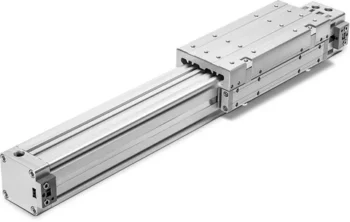

طراحی مناسب برای شستوشوی CIP

فرآیند Clean-in-Place (CIP) در صنایع غذایی کره بهطور گسترده استفاده میشود. جکهای استیل ضدزنگ با طراحی بدون درز و مقاوم در برابر مواد شوینده، بهراحتی با این روش شستوشو میشوند و خطر آلودگی متقاطع را کاهش میدهند.

انعطافپذیری در طراحی

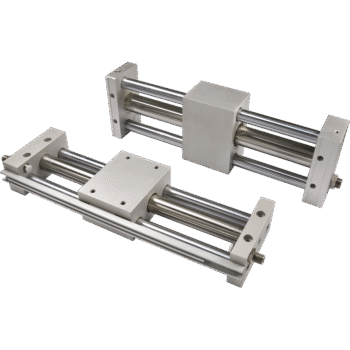

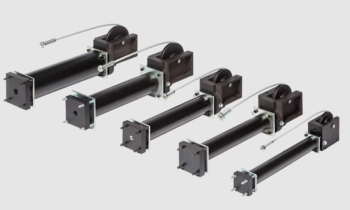

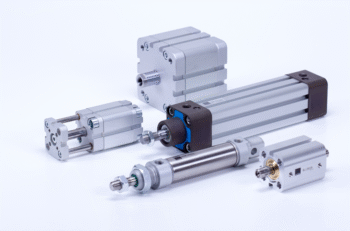

جکهای پنوماتیکی استیل ضدزنگ در اندازهها و اشکال مختلف (مانند جکهای تکمحوره، دوطرفه یا جکهای فشرده) تولید میشوند که امکان استفاده در خطوط بستهبندی با نیازهای متنوع را فراهم میکنند.

انطباق با استانداردهای بهداشتی کره جنوبی

کره جنوبی یکی از پیشروترین کشورها در زمینه فناوری صنایع غذایی است و استانداردهای سختگیرانهای برای تجهیزات مورداستفاده در این صنعت اعمال میکند. بر اساس اطلاعات موجود در منابع بینالمللی:

- گرید استیل: گرید 316 استیل ضدزنگ به دلیل وجود مولیبدن، مقاومت بیشتری در برابر خوردگی ناشی از نمک یا اسیدهای موجود در مواد غذایی دارد و در کره برای کاربردهای حساس توصیه میشود.

- گواهینامههای بهداشتی: جکهای پنوماتیکی باید با استانداردهای KFDA (Korea Food and Drug Administration) سازگار باشند. این شامل استفاده از مواد غیرسمی و مقاوم در برابر مواد شیمیایی است.

- مقاومت در برابر دما: در خطوط بستهبندی مواد غذایی گرم یا سرد (مانند محصولات لبنی یا غذاهای آماده)، جکها باید در دماهای مختلف عملکرد پایداری داشته باشند.

نکات کاربردی در انتخاب جکهای پنوماتیکی

از منظر مهندسی، انتخاب جک پنوماتیکی مناسب برای خطوط بستهبندی مواد غذایی نیازمند توجه به چند فاکتور کلیدی است:

- فشار کاری: جکها باید با فشار هوای موجود در سیستم (معمولاً بین 4 تا 8 بار) سازگار باشند.

- سرعت و دقت: در خطوط بستهبندی پرسرعت، جکها باید پاسخدهی سریع و حرکتی روان داشته باشند.

- تعمیر و نگهداری: جکهای استیل ضدزنگ به دلیل دوام بالا، نیاز به تعمیرات کمتری دارند، اما باید به طراحیهایی توجه شود که تعویض قطعات آنها آسان باشد.

- سازگاری با محیط: در محیطهای با دمای بالا یا پایین، استفاده از مهر و مومهای مقاوم (مانند Viton) در جکها ضروری است.

نتیجهگیری

جکهای پنوماتیکی استیل ضدزنگ به دلیل ویژگیهای منحصربهفرد مانند مقاومت در برابر خوردگی، سازگاری با استانداردهای بهداشتی و دوام بالا، گزینهای ایدهآل برای خطوط بستهبندی مواد غذایی هستند. در بازار کره جنوبی، که استانداردها و الزامات بهداشتی بسیار سختگیرانه است، این جکها بهطور گستردهای مورد استفاده قرار میگیرند. با انتخاب جکهای مناسب و توجه به نکات مهندسی، میتوان کارایی خطوط تولید را افزایش داد و در عین حال، ایمنی و کیفیت محصولات غذایی را تضمین کرد.